引言

鈦合金材料它具有高強(qiáng)度���,耐高溫�、優(yōu)良的抗腐蝕性能和良好焊接性等優(yōu)點(diǎn)�����,是目前航空航天中被廣泛使用的金屬材料之一[1-2]���。另一方面隨著我國航空事業(yè)的蓬勃發(fā)展�����,越來越多的先進(jìn)技術(shù)被應(yīng)用于航空航天�����,其中激光焊作為近年來發(fā)展迅速的一種高能束流焊接�����,具有焊接速度快���、熱影響區(qū)小���、焊縫成形美觀、好的深寬比等優(yōu)勢(shì)�,特別是近幾年光纖激光器的高速發(fā)展,解決了工業(yè)傳統(tǒng)的CO2和YAG激光由于功率限制而導(dǎo)致的只適用于薄板焊接的限制�����,使得激光焊接技術(shù)獲得了更加廣泛的應(yīng)用[3-4]����。

另外在生產(chǎn)中激光焊接有易操作��,焊接位置精準(zhǔn)�、焊后形成的焊縫平整度高���、變形小�����、穩(wěn)定性強(qiáng)等優(yōu)點(diǎn)。

焊后基本不需要進(jìn)行二次加工處理��,大大地節(jié)約了工序時(shí)間和加工成本����,使得它越來越多地被用于生產(chǎn)制造當(dāng)中。

隨著航空航天的發(fā)展���,各式各樣復(fù)雜形狀構(gòu)件的大量使用不可避免地涉及到焊接結(jié)構(gòu)��,這使得鈦合金的焊接技術(shù)變得相當(dāng)重要���。而焊后變形成為目前制約焊接發(fā)展的重要因素之一�����。經(jīng)過多年研究���,焊后可通過熱處理校形解決焊接變形問題,該技術(shù)已十分成熟�����,目前也有較多文獻(xiàn)對(duì)熱處理后焊接接頭的組織與性能影響做了分析研究[5-8]���,但目前針對(duì)熱處理次數(shù)對(duì)激光焊接接頭影響的研究鮮見報(bào)道��。隨著航空航天產(chǎn)品結(jié)構(gòu)形狀越來越復(fù)雜��,在實(shí)際生產(chǎn)當(dāng)中�,需要多次熱處理校形的情況越來越普遍���。本文針對(duì)TC4鈦合金母材��、激光焊接接頭進(jìn)行重復(fù)熱處理�,比較其接頭組織和力學(xué)性能,為結(jié)構(gòu)件焊后多次熱處理提供試驗(yàn)依據(jù)�����。

1���、試驗(yàn)材料與方法

試驗(yàn)材料為2.0mm厚的TC4鈦合金薄板��,M退火狀態(tài)�。規(guī)格300mm×200mm��。焊接設(shè)備為通快6003D碟片光纖激光器�,最大功率6000W,激光波長(zhǎng)1.06μm�,光纖芯徑為300μm,采用300焦長(zhǎng)的HIYAG激光焊接聚焦鏡系統(tǒng)���。通過KU-KA機(jī)械手實(shí)現(xiàn)焊接軌跡,進(jìn)行不填絲的激光拼焊試驗(yàn)��。

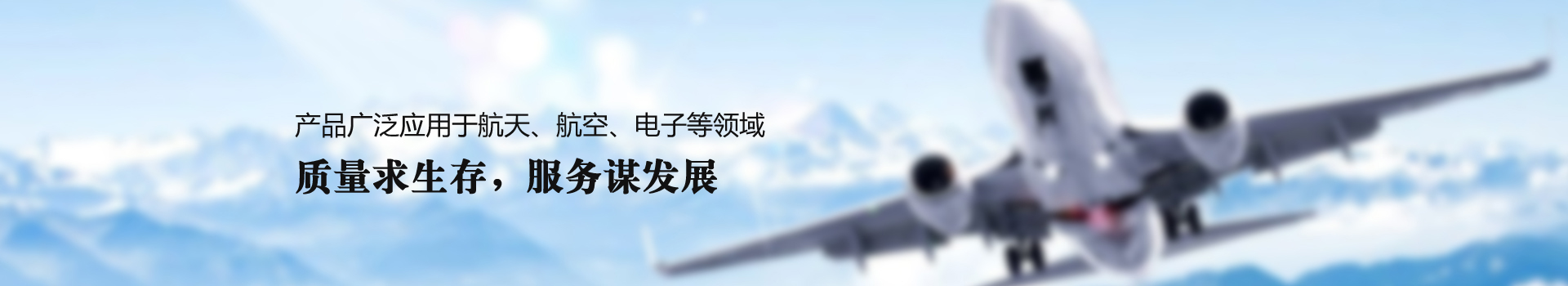

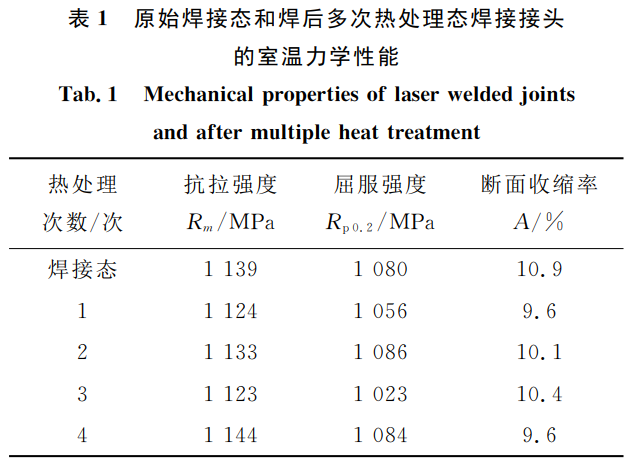

為保護(hù)接頭受熱表面不受空氣影響產(chǎn)生氧化�����,試驗(yàn)時(shí)采用99.999%純度的氬氣進(jìn)行保護(hù)。焊前通過2%~4%HF+30%~40%HNO3+H2O(余量)的酸洗液對(duì)焊接表面進(jìn)行酸洗處理�����,酸洗后烘干���,待焊接前使用鋼絲刷打磨��,然后采用酒精����、丙酮擦拭表面���,保持焊接位置干凈���。為防止焊接過程中板材變形,采用焊接夾具對(duì)材料進(jìn)行約束���。同時(shí)背面通入氬氣保護(hù)���。試驗(yàn)工藝參數(shù)為激光功率P為2000W~3500W,焊接速度v為4m/min~6m/min��,離焦量△f為-1.5~1.5mm。試驗(yàn)結(jié)束后����,為了消除咬邊等表面缺陷對(duì)性能的影響,對(duì)焊后的焊縫進(jìn)行了激光雙面修飾焊�����。焊后進(jìn)行X光檢測(cè)���,滿足一級(jí)焊縫標(biāo)準(zhǔn)后��,將母材��、接頭分別進(jìn)行1次~4次熱處理��,熱處理制度為120min內(nèi)從室溫均勻加熱至300℃����,保溫30min��,然后160min內(nèi)從300度均勻加熱至640℃�,保溫170min�����,隨爐冷卻至100℃以下出爐,熱處理制度示意圖如圖1所示�。

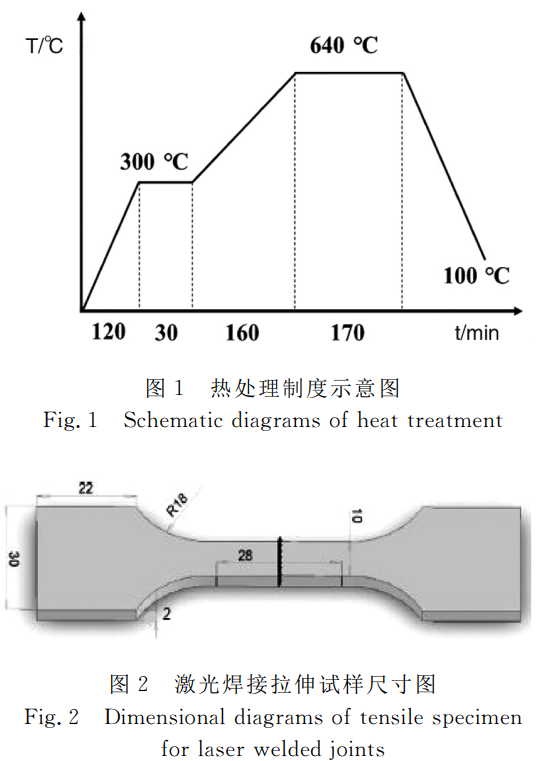

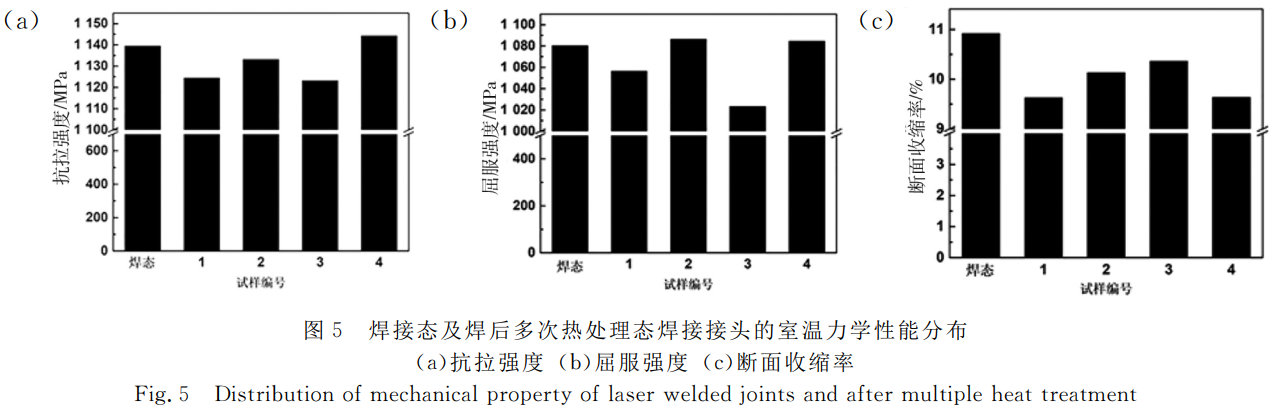

將焊接態(tài)和焊后熱處理態(tài)的母材以及焊接接頭制作成金相試片,將焊接接頭制成拉伸試樣�。圖2為拉伸試樣的尺寸示意圖。

2�、實(shí)驗(yàn)結(jié)果分析

2.1顯微組織分析

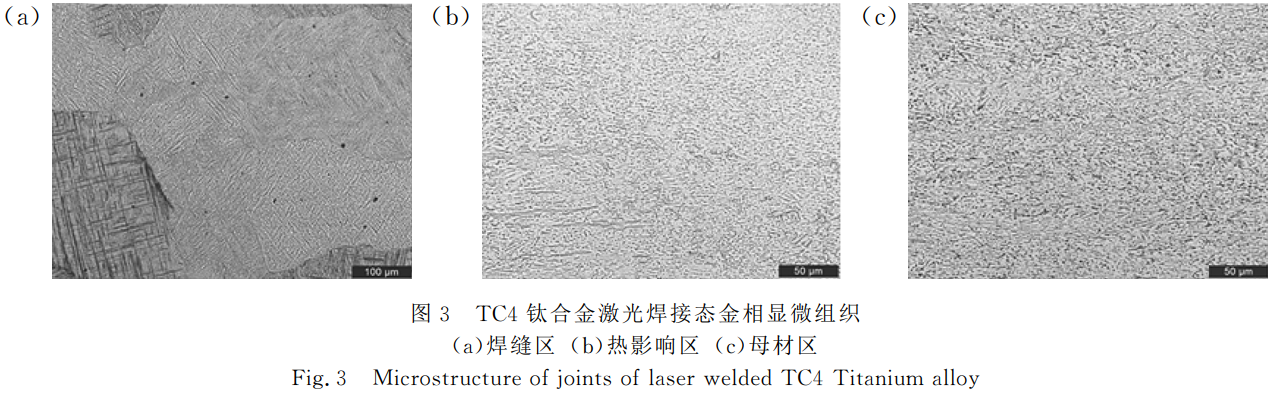

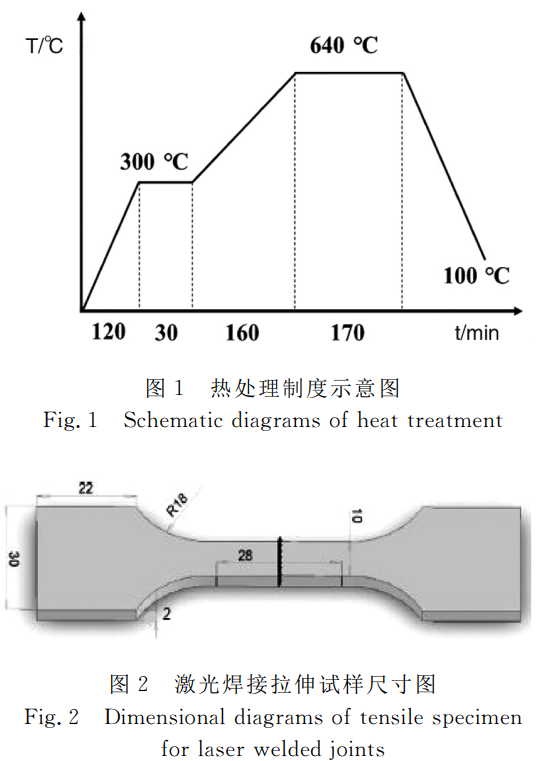

如圖3所示為原始激光焊接態(tài)的金相組織,從圖3(a)焊縫區(qū)可以看出����,組織中主要以近等軸狀的β晶粒組成,部分區(qū)域形成稍微拉長(zhǎng)的β晶粒�,晶界清晰,并且顯微組織經(jīng)歷了激光高溫重熔���,凝固過程中形成粗大的近β晶粒�����,晶粒尺寸在200~300μm之間[9]�;β晶粒內(nèi)部主要以互相交錯(cuò)的“網(wǎng)籃狀”馬氏體組成���。如此組織主要與激光焊接的特點(diǎn)相關(guān)�,由于激光焊接能量密度大,熔池溫度高����,冷卻速度較快,熔池降溫速度快��,溫度梯度大��,屬于非平衡凝固過程����,β相降溫過程中來不及發(fā)生擴(kuò)散相變轉(zhuǎn)變?yōu)棣疗胶饨M織,而直接通過

非擴(kuò)散性切邊形成α′針狀馬氏體���,焊縫在冷卻過程中��,在β晶粒的邊界和內(nèi)部同時(shí)發(fā)生α′針狀馬氏體相變��。并且α′相以不同方向集束的形式交織在一起��,形成所謂的“網(wǎng)籃狀”馬氏體組織����。受激光焊接熱輸入的影響�����,熱影響區(qū)長(zhǎng)條狀軋制態(tài)α相出現(xiàn)一定程度球化現(xiàn)象���,如圖3(b)所示�����,這與鈦合金的退火球化過程相似[10-11]�,并且球化的α相發(fā)生了一定程度的長(zhǎng)大�����,相比于母材軋制態(tài)的細(xì)長(zhǎng)晶粒��,熱影響區(qū)晶粒沿軋制方向的長(zhǎng)度減小�����,垂直于軋制方向的長(zhǎng)度增加��,即受到α相球化與長(zhǎng)大過程的影響�����;而且可以發(fā)現(xiàn),相對(duì)母材(圖3(c))來講���,在熱影響區(qū)內(nèi)的α相與β相大致比例也發(fā)生變化����,這是由于熱影響區(qū)靠近焊縫熔合區(qū)�,一般情況溫度基本靠近α/β相變點(diǎn),會(huì)促進(jìn)β→α轉(zhuǎn)變��,由于激光焊接熱影響區(qū)小于一般熔化焊接過程��,會(huì)使熱影響區(qū)的組織冷卻速度較高���,從而保留到室溫的α相便會(huì)增多�。

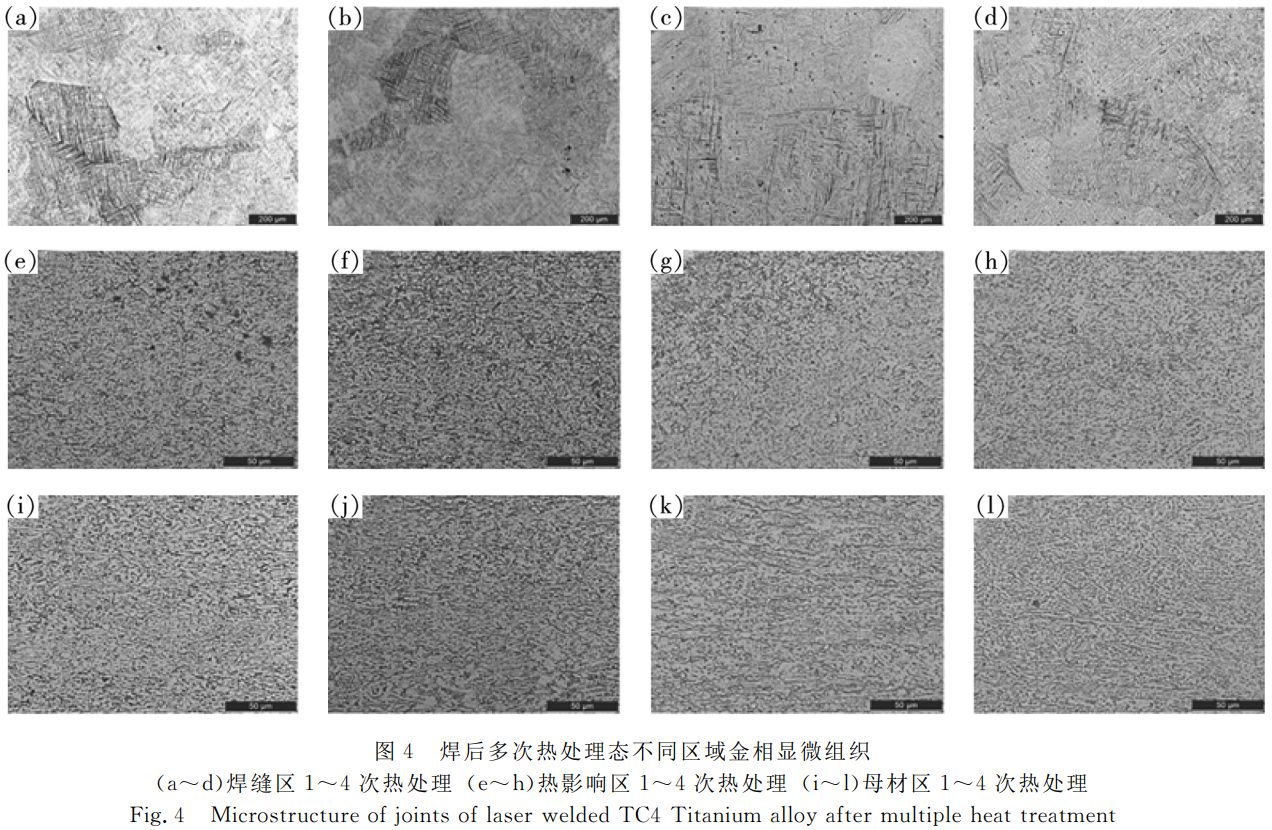

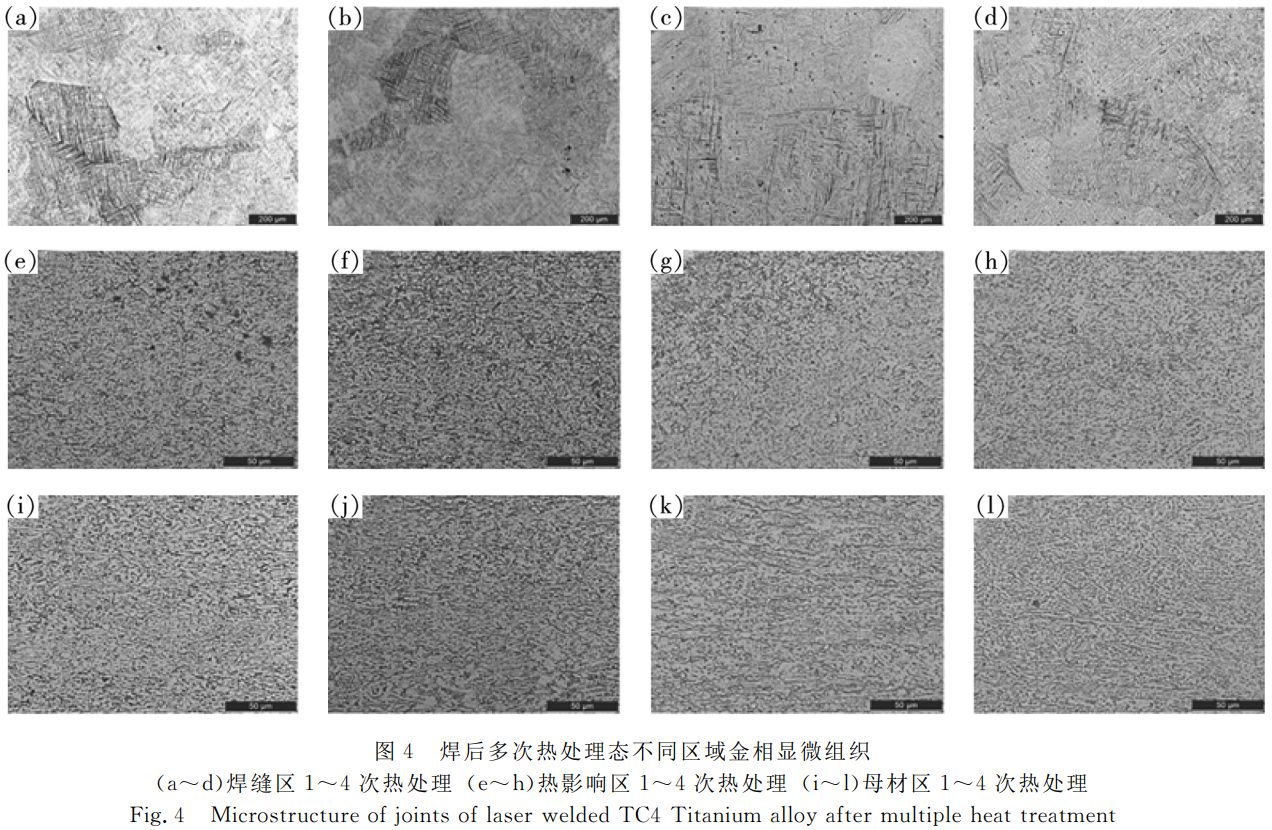

對(duì)原始激光焊接態(tài)TC4進(jìn)行不同次數(shù)的熱處理研究�,熱處理工藝如圖1所示。多次熱處理后的顯微組織如圖4所示�����,對(duì)于焊縫區(qū)組織來講���,從第1次熱處理到第4次熱處理���,整個(gè)過程中近等軸狀β晶粒和β相中的互相交錯(cuò)的馬氏體組織并沒有發(fā)生明顯的改變�����,并且相較于焊接態(tài)(圖3中組織),幾乎沒有發(fā)生變化����;對(duì)于熱影響區(qū)和母材相同處理?xiàng)l件的顯微組織,依舊是熱影響區(qū)的等軸和粗化的α相��,而且在母材中還可以發(fā)現(xiàn)彎折的α相和沿著軋制方向長(zhǎng)條狀的α相�,表現(xiàn)出明顯的原始退火態(tài)TC4板材組織特征。這些特點(diǎn)可能與相應(yīng)的

熱處理?xiàng)l件相關(guān)�,每一次熱處理焊件都經(jīng)歷了從室溫到640℃總共8h的受熱,640℃僅有170min����,對(duì)于焊件第4次熱處理組織來講���,基本上在640℃下處理了11h左右�����,但是顯微組織并沒有明顯的改變?����?赡苁怯捎?40℃與TC4合金的α/β相變點(diǎn)相差較遠(yuǎn)�����,在此溫度下TC4合金焊件并不能發(fā)生明顯的擴(kuò)散和組織改變�,僅僅是內(nèi)部應(yīng)力的釋放過程。正如張[12]對(duì)Ti62A合金電子束焊接后組織的長(zhǎng)時(shí)低溫處理表明���,熱處理保溫階段的溫度較低時(shí)�����,對(duì)焊接過程中在熱影響區(qū)保留的特殊結(jié)構(gòu)以及熔合區(qū)的細(xì)小片層組織結(jié)構(gòu)并無太大影響�����。并且TA15電子束焊后多次熱處理也發(fā)現(xiàn)了類似的結(jié)果[13]�。

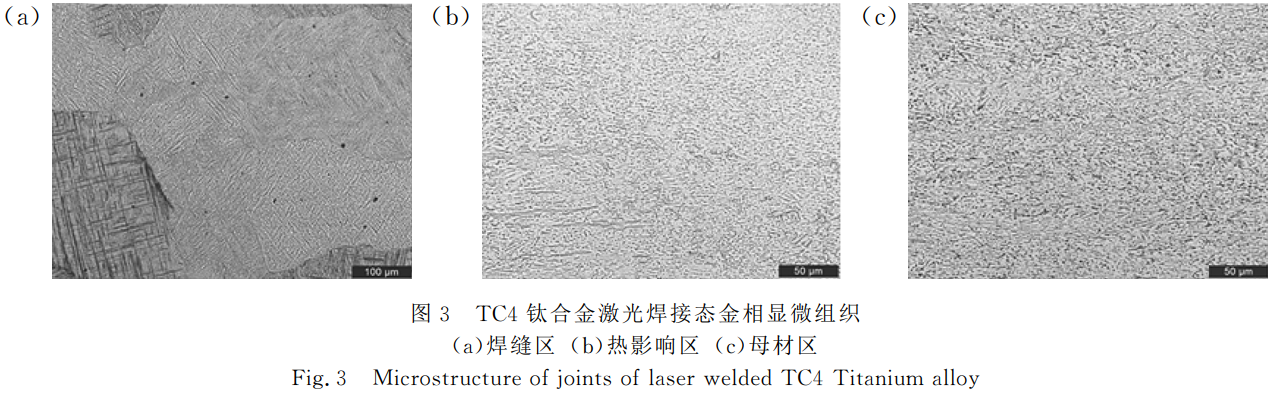

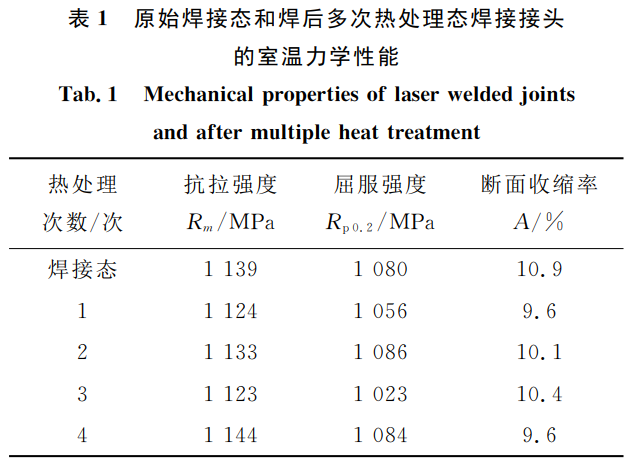

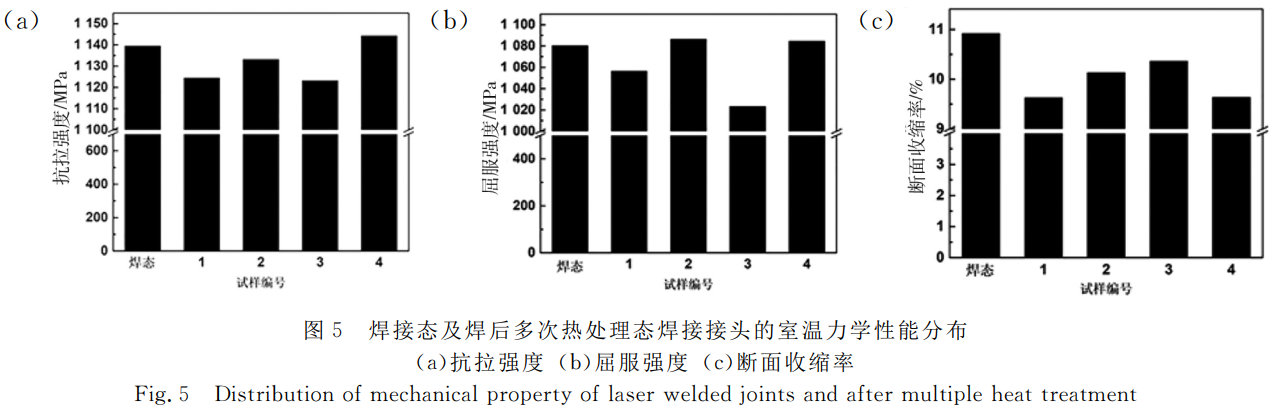

2.2室溫力學(xué)性能

焊接態(tài)以及焊后多次熱處理態(tài)焊接接頭力學(xué)性能如表1和圖5所示���,每一種狀態(tài)都是三次拉伸取平均值�����。表1為原始焊接態(tài)和多次熱處理試樣的室溫力學(xué)性能數(shù)據(jù)�,圖5分別為焊接態(tài)和多次熱處理試樣的室溫抗拉強(qiáng)度、屈服強(qiáng)度和斷面延伸率柱狀圖���。從以上數(shù)據(jù)可以看出,焊接接頭的力學(xué)性能較為優(yōu)異���,室溫抗拉強(qiáng)度達(dá)到1100MPa以上���,最低屈服強(qiáng)度達(dá)到1023MPa,斷面延伸率在10%左右��。

從圖5的柱狀圖上可以看出��,屈服強(qiáng)度和斷面延伸率在原始焊接態(tài)和多次熱處理態(tài)變化很小��,屈服強(qiáng)度最大值與最小值的差值僅為60MPa����,差別也不是很大,這與組織特征是相符的。材料的性能是受到化學(xué)成分和組織結(jié)構(gòu)的影響�����,對(duì)于焊接態(tài)和多次熱處理的焊縫�����,其顯微組織基本無變化���,因此其拉伸力學(xué)性能得輕微波動(dòng)也是正?,F(xiàn)象�����。

3����、結(jié)論

(1)TC4鈦合金2mm薄板激光焊接接頭區(qū)由于冷卻速度較大,顯微組織以α′針狀馬氏體為主���,并形成“網(wǎng)籃狀”交錯(cuò)分布的形態(tài)��,母材區(qū)為拉長(zhǎng)的α相���,而熱影響區(qū)出現(xiàn)α相的球化特征�����;

(2)多次熱處理焊件顯微組織研究發(fā)現(xiàn)�����,在焊縫區(qū)���、熱影響區(qū)和母材區(qū)顯微組織基本無變化;

(3)原始焊接接頭室溫力學(xué)性能較為優(yōu)異���,抗拉強(qiáng)度1139MPa,斷面收縮率10.9%���,達(dá)到了焊接件的使用要求�;焊縫多次熱處理后的力學(xué)性能基本上變化不大��,僅三次熱處理后屈服強(qiáng)度出現(xiàn)一定的下降��,但幅度較小����。

參考文獻(xiàn)

[1]BOYERRR.AnoverviewontheuseoftiTAniumintheaerospaceindustry[J].MaterialsScienceandEngineer-ingA���,1996,213:103-114.

[2]王清江���,劉建榮����,楊銳.高溫鈦合金的現(xiàn)狀與前景[J].航空材料學(xué)報(bào)�,2014,34(4):1-26.

[3]崔麗���,張彥超�,賀定勇�����,等.高功率光纖激光焊接的研究進(jìn)展[J].激光技術(shù)���,2012��,36(2):154-459.

[4]卞宏友��,左士剛�����,曲伸.激光沉積修復(fù)TA15/TC17鈦合金組織與力學(xué)性能[J].應(yīng)用激光��,2019��,39(4):550-555.

[5]吳會(huì)強(qiáng)�����,馮吉才���,何景山�����,等.Ti-6Al-4V電子束焊接焊縫區(qū)域精細(xì)組織特征[J].航空材料學(xué)報(bào),2005�����,25(3):21-24.

[6]顧寶蘭�����,丁大偉,王麗���,等.熱處理對(duì)TC4鈦合金電子束焊接件組織性能的影響[J].焊接學(xué)報(bào)��,2007��,36(2):154-459.

[7]卜文德��,劉容光��,宋鋒濤���,等.電子束局部熱處理工藝對(duì)TC4鈦合金焊接接頭組織及硬度的影響[J].焊接學(xué)報(bào),2017�����,38(9):102-106+133.

[8]金玉花���,金赟���,盧學(xué)天��,等.熱處理對(duì)選區(qū)激光熔化18Ni300成形組織性能的影響[J].應(yīng)用激光���,2019,39(3):394-399.

[9]吳凱�,姚為,范小龍�,等.熱處理對(duì)BTi-6431S合金激光焊接頭組織與性能的影響[J].材料熱處理學(xué)報(bào),2015�,36(6):99-103.

[10]CHENHQ,CAOCX����,GUOL,eTAl.HotdeformationmechanismandmicrostructureevolutionofTC11tiTA-niumalloyinβfield[J].TransactionsofNonferrousMeTAlsSocietyofChina�,2008,18(5):1021-1027.

[11]WANJARAP����,JAHAZIM,MONAJATIH�,eTAl.In-fluenceofthermomechanicalprocessingonmicrostruc-turalevolutioninnear-αalloyIMI834[J].MaterialsScienceandEngineeringA�,2006,416(1-2):300-311.

[12]張仕林.(α+β)鈦合金電子束焊接接頭顯微組織及力學(xué)性能研究[D].合肥:中國科學(xué)技術(shù)大學(xué)��,2019:52-56.

[13]韓鵬,唐振云�����,余偉�����,等.多次熱處理對(duì)TA15鈦合金電子束焊接頭組織和性能的影響[J].焊接��,2010(10):59-61+72.

相關(guān)鏈接