引言

TC4合金作為一種典型的α-β型兩相鈦合金,密度小�����、比強(qiáng)度高、耐蝕耐熱性能好,被廣泛應(yīng)用于航空�����、航天�����、軍工等領(lǐng)域[1]����。隨著越來(lái)越多的鈦產(chǎn)品涌入民用領(lǐng)域,TC4鈦合金開(kāi)始被廣泛研究。國(guó)內(nèi)多位學(xué)者通過(guò)高溫下TC4鈦合金的熱壓變形,研究了變形溫度及變形速率對(duì)材料流變應(yīng)力的影響,并結(jié)合微觀組織演變確定了材料最佳變形溫度及變形速率范圍[2-4]。寶鈦集團(tuán)���、西部鈦業(yè)等鈦產(chǎn)品生產(chǎn)制造企業(yè)[5-6]采用不同的軋制工藝及熱處理工藝對(duì)TC4鈦合金板坯進(jìn)行軋制實(shí)驗(yàn),通過(guò)對(duì)試樣進(jìn)行金相分析和力學(xué)性能測(cè)試,探究了最優(yōu)軋制工藝�����。王?��?〉热薣7]對(duì)TC4鈦合金進(jìn)行鍛造熱塑性變形加工,然后進(jìn)行多火次換向熱軋變形,研究了其組織演變規(guī)律。徐勇等人[8]通過(guò)多道次軋制制備了高強(qiáng)度TC4鈦合金板材,比較分析了多道次換向軋制和單向軋制的TC4鈦合金室溫力學(xué)性能和微觀組織���。目前研究多圍繞在TC4鈦合金熱變形特性研究及軋制工藝開(kāi)發(fā)方面,對(duì)于熱軋過(guò)程板坯溫度變化及其全流程溫度控制方面研究鮮有報(bào)道。

鈦合金軋制與常規(guī)鋼材軋制不同,其軋制溫度窗口窄,導(dǎo)熱性能差,若開(kāi)軋溫度過(guò)高或軋制變形過(guò)大均會(huì)導(dǎo)致軋件心部溫度急劇升高,組織出現(xiàn)缺陷����、塑性變差,導(dǎo)致軋制變形不均、板帶邊裂等問(wèn)題;軋制溫度過(guò)低,將導(dǎo)致軋制力過(guò)大,板形難以控制等問(wèn)題����。此外,軋制溫度也直接影響軋制力模型的準(zhǔn)確性進(jìn)而影響軋件出口厚度精度。

鈦合金板材熱軋生產(chǎn)目前仍依賴人工經(jīng)驗(yàn),采用“邊看邊軋”方式,其自動(dòng)化程度相比先進(jìn)鋼鐵生產(chǎn)具有很大差距[9]�����。因此,系統(tǒng)研究多道次熱軋過(guò)程鈦合金板材溫度變化及分布規(guī)律,變形及力能參數(shù)變化等對(duì)于實(shí)現(xiàn)鈦合金板材生產(chǎn)自動(dòng)化、提升產(chǎn)品良品率及生產(chǎn)效率至關(guān)重要����。

本文采用MSC.Marc有限元軟件進(jìn)行TC4鈦合金板多道次熱軋全流程模擬,重點(diǎn)研究多道次軋制過(guò)程中軋件表面與心部溫度變化情況,分析軋件表面與心部溫差變化原因,為制定TC4鈦合金板合理熱軋工藝規(guī)程,實(shí)現(xiàn)鈦合金軋制生產(chǎn)自動(dòng)化提供理論依據(jù)。

1�����、多道次軋制過(guò)程有限元模型

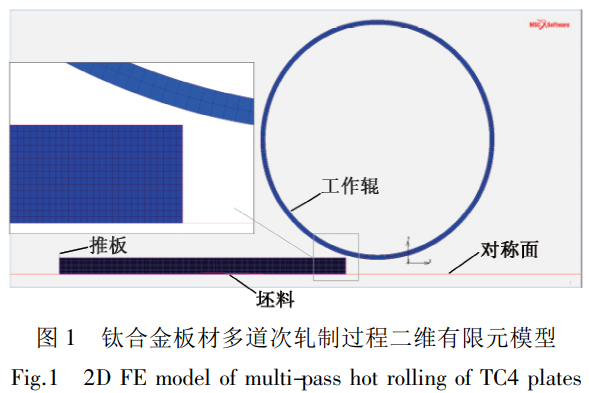

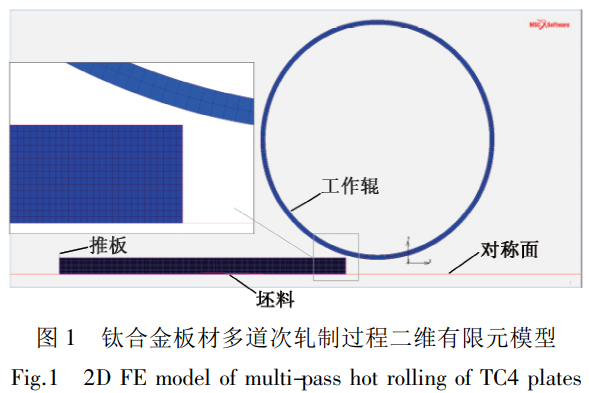

將鈦合金板材熱軋過(guò)程視為對(duì)稱問(wèn)題,取二分之一進(jìn)行分析,建立如圖1所示平面軋制模型�����。由于軋件與軋輥間的接觸換熱主要發(fā)生在輥面,將工作輥設(shè)為可傳熱剛性空心輥[9],經(jīng)模擬驗(yàn)證后設(shè)置空心輥厚度為50mm,以縮短計(jì)算時(shí)間�����。

軋件咬入依靠軋件后端一速度略低于工作輥線速度的剛性推板強(qiáng)迫推入輥縫,咬入后該剛體自動(dòng)被釋放,軋件在摩擦力的作用下實(shí)現(xiàn)穩(wěn)定軋制���。

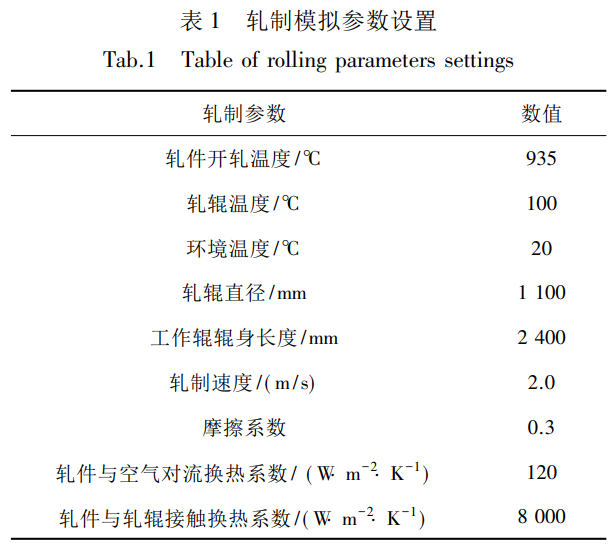

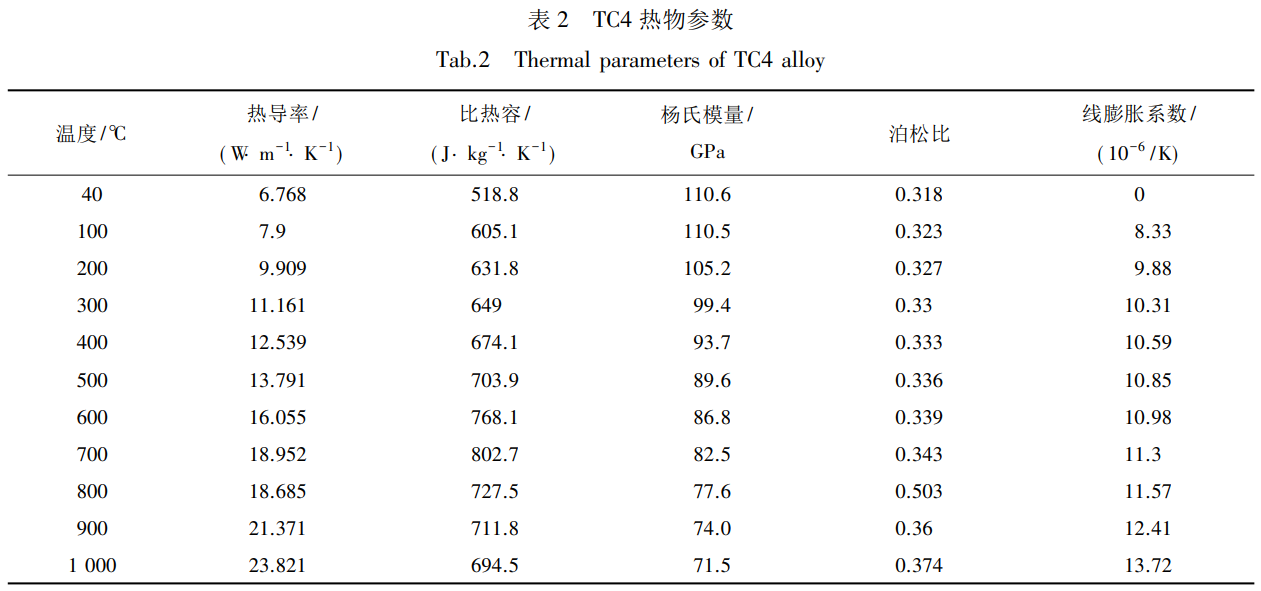

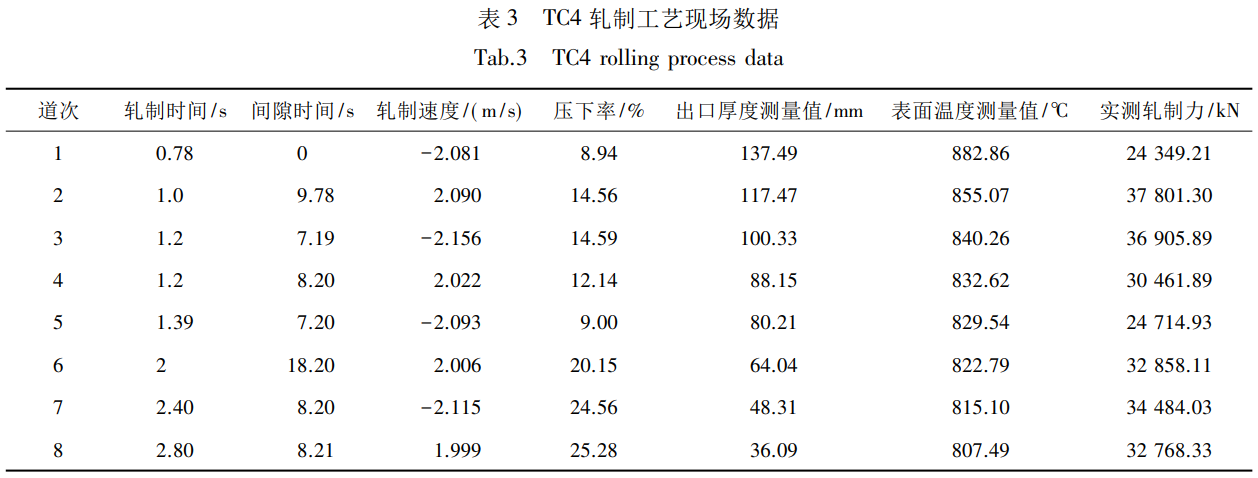

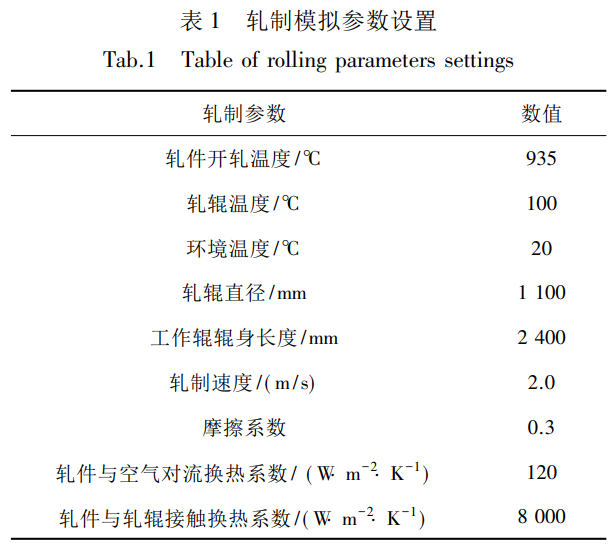

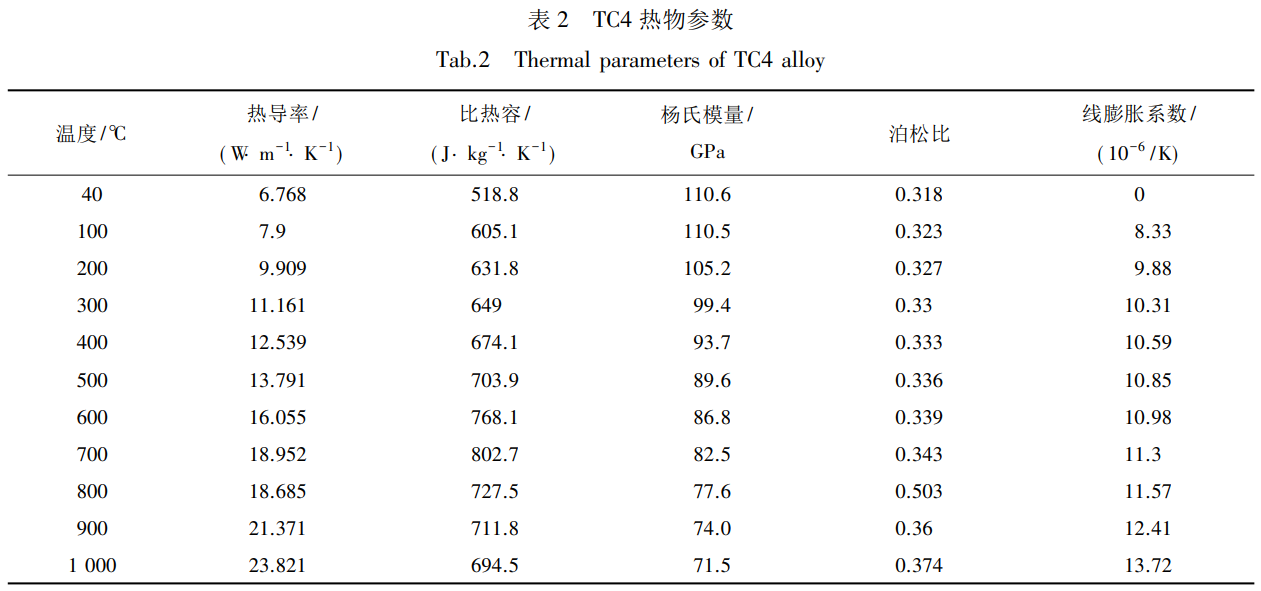

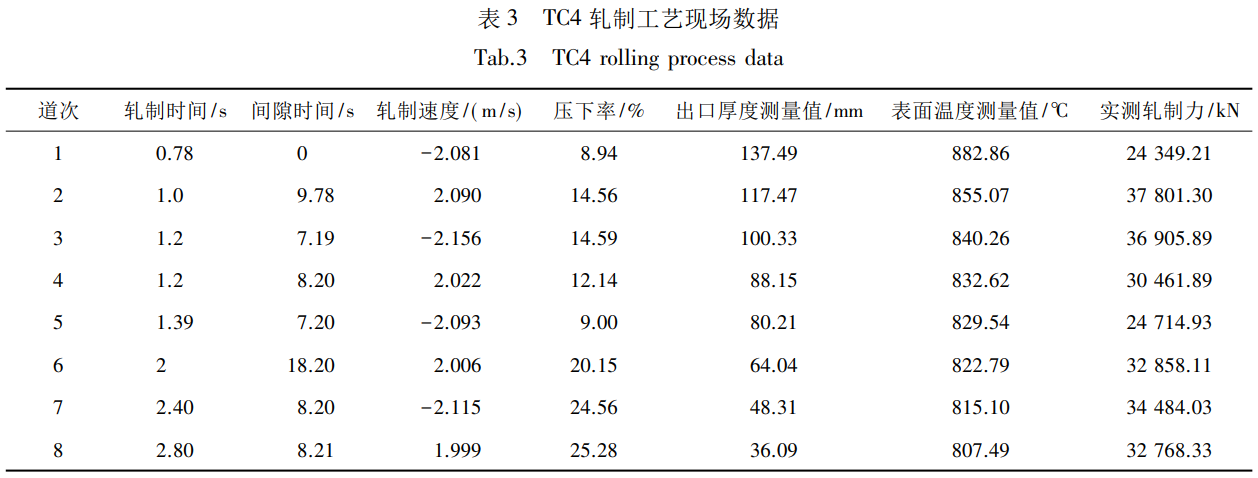

提取上一道次溫度場(chǎng)數(shù)據(jù),作為下一道次各節(jié)點(diǎn)溫度初始條件輸入,實(shí)現(xiàn)鈦合金板材多道次熱軋過(guò)程溫度場(chǎng)的繼承����。本文只針對(duì)軋件中部溫度場(chǎng)進(jìn)行研究,故不考慮軋件頭尾溫差,軋件模擬長(zhǎng)度進(jìn)行了縮短處理,根據(jù)軋制速度���、軋制長(zhǎng)度等工藝條件延長(zhǎng)各道次間隙空冷時(shí)間,補(bǔ)充由于截短軋件而減少的軋制時(shí)間軋制模擬過(guò)程基本參數(shù)見(jiàn)表1����。通過(guò)熱軋實(shí)驗(yàn)、空冷實(shí)驗(yàn)結(jié)合有限元模擬的方法[10],確定了TC4軋件與軋輥接觸換熱系數(shù)為8000W·m-2·K-1�����、軋件與空氣對(duì)流換熱系數(shù)為120W·m-2·K-1�����。TC4鈦合金材料熱物參數(shù)參照文獻(xiàn)[11]進(jìn)行設(shè)置,見(jiàn)表2����。流變應(yīng)力根據(jù)Gleeble-3800熱模擬實(shí)驗(yàn)機(jī)上測(cè)得的材料流變數(shù)據(jù)編制[12-13]。軋制工藝制度采用某廠TC4鈦合金板軋制現(xiàn)場(chǎng)工藝數(shù)據(jù),第一火次軋制分為8個(gè)道次,各道次軋制工藝參數(shù)見(jiàn)表3,原始板坯尺寸為150mm(厚)×1800mm(長(zhǎng))×2700mm(寬)�����。針對(duì)該規(guī)程建立有限元模型進(jìn)行仿真模擬,分析一火次軋制中鈦合金板坯溫度分布及演變規(guī)律,并提取各道次軋制力與溫度的模擬結(jié)果,并與實(shí)際軋制結(jié)果進(jìn)行對(duì)比,驗(yàn)證有限元模型的準(zhǔn)確性����。

2����、結(jié)果及分析

2.1 溫度結(jié)果分析

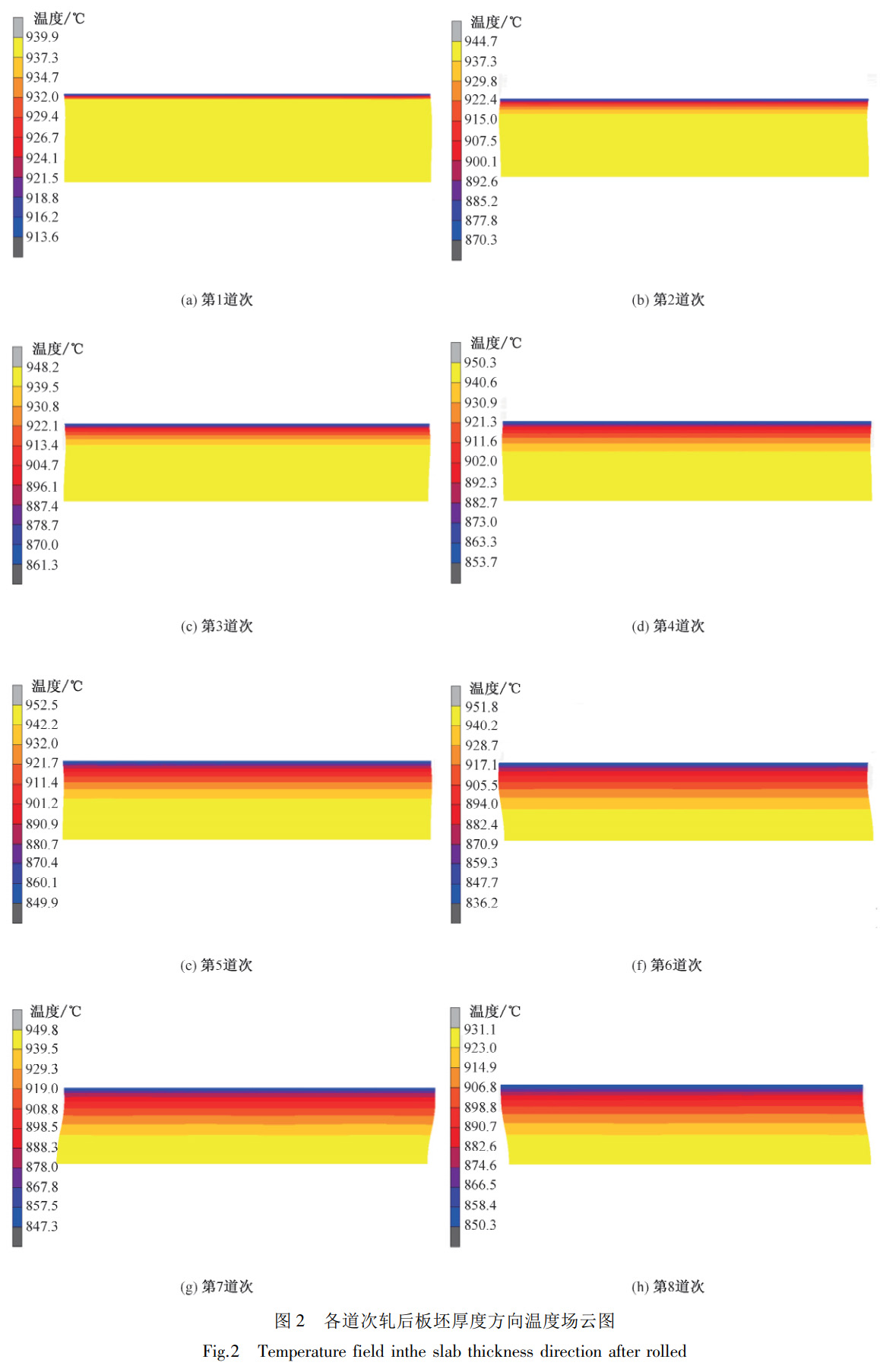

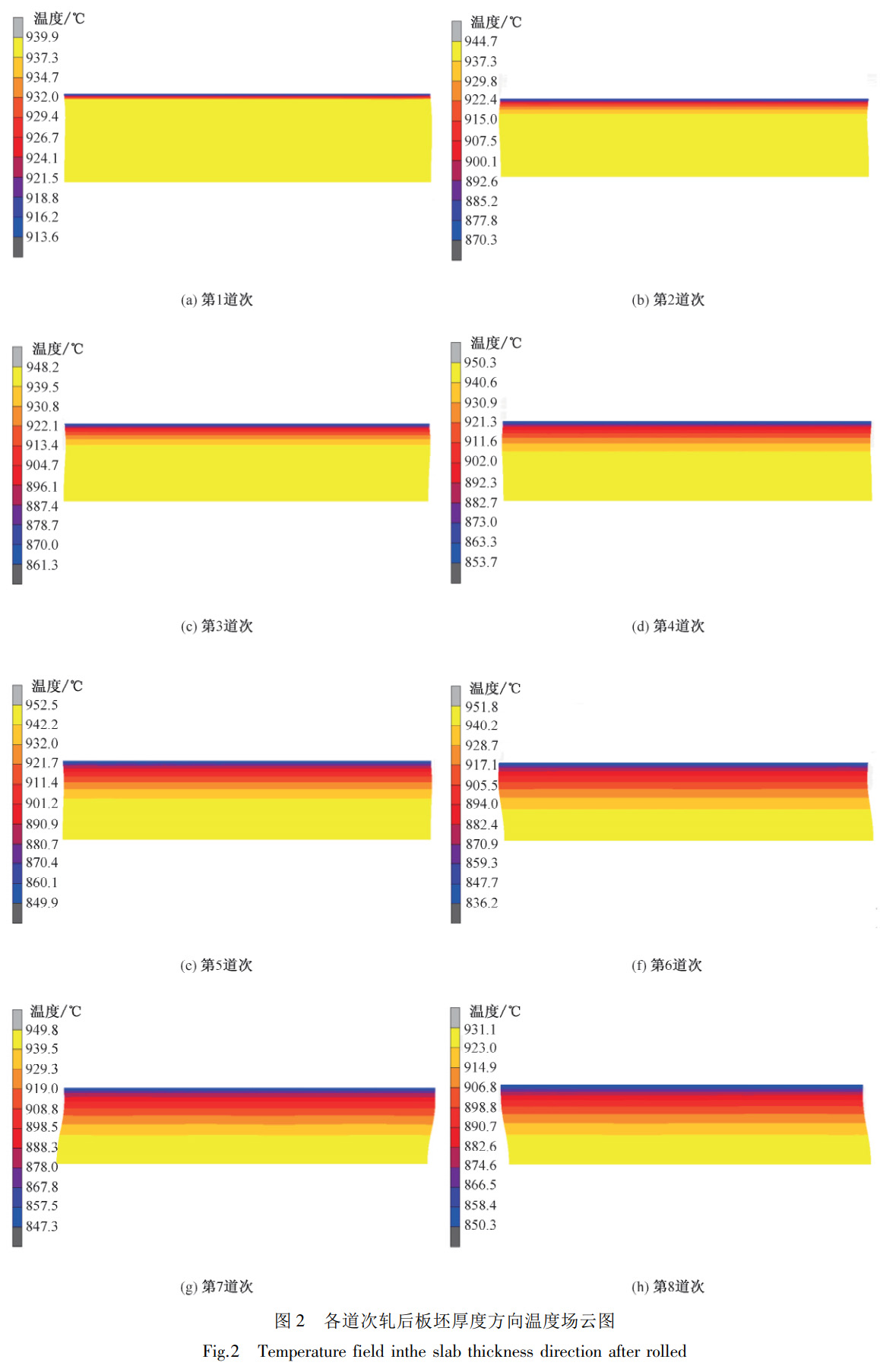

鈦合金板軋制過(guò)程中對(duì)溫度控制要求較為嚴(yán)格,故本文重點(diǎn)研究軋件心部溫度與表面溫度變化情況。各道次軋后板坯厚度方向溫度場(chǎng)云圖分布如圖2。隨著軋制道次的進(jìn)行,鈦板坯溫降在厚度方向上逐漸由表面向心部推移,在板坯厚度較大時(shí),表面溫度不斷降低,在第7,8道次由于軋件減薄內(nèi)部熱傳導(dǎo)占據(jù)主要作用,表面溫度小幅升高;而心部溫度經(jīng)8道次軋后變化不大�����。

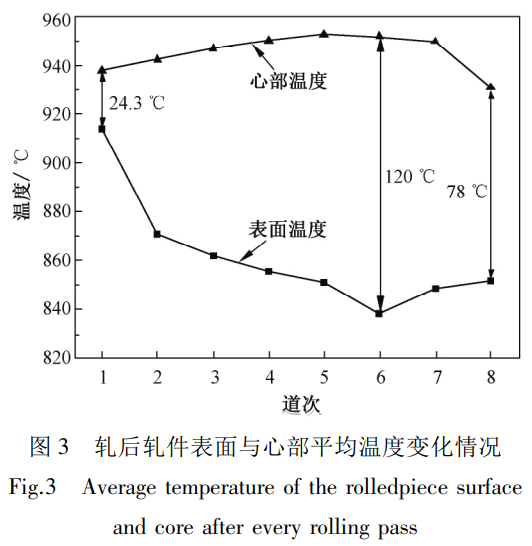

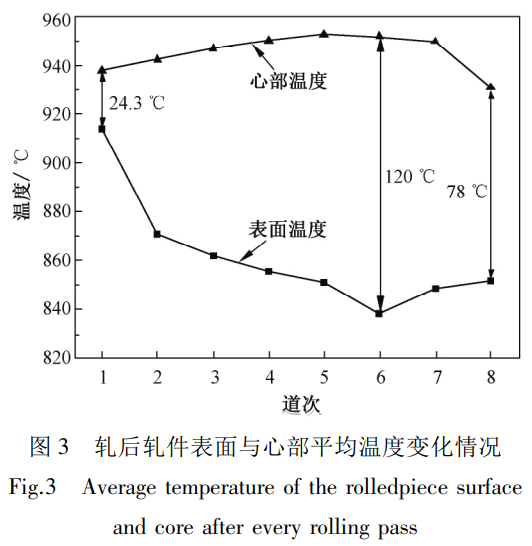

軋后板坯表面和心部平均溫度變化如圖3�����。

隨著軋制的進(jìn)行,在初始幾個(gè)道次軋件較厚時(shí),表面與心部溫差不斷增大,到第6道次最大溫差達(dá)到120℃;而第7道次后軋件變薄,軋件內(nèi)部熱傳導(dǎo)占據(jù)主導(dǎo)地位,軋件整體溫度開(kāi)始趨于均勻,軋件表面溫度與心部溫度的溫差減小����。

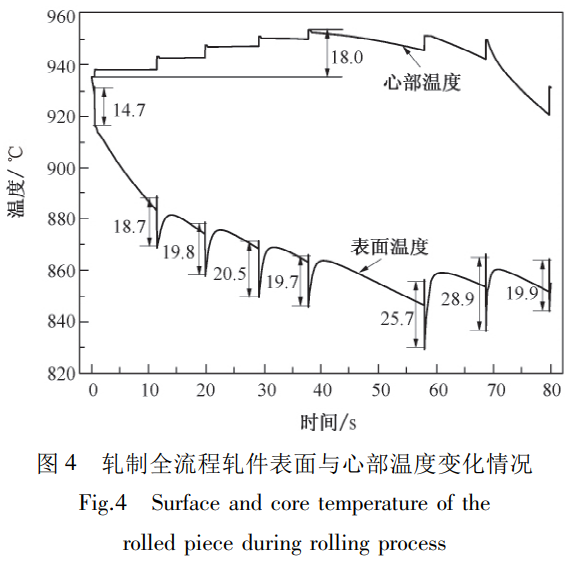

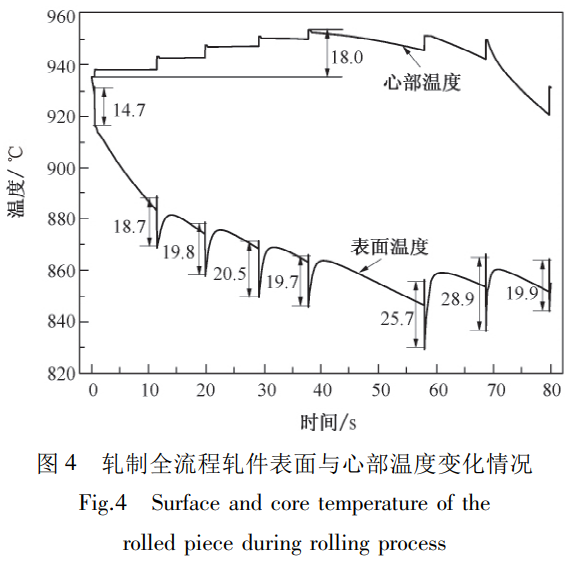

第一火次軋制全流程中軋件表面與心部溫度變化曲線如圖4所示。由于空冷�����、與軋輥接觸換熱溫降較大,且空冷速度約1℃/s,每道次由軋輥接觸換熱引起的溫降約20℃左右,表面溫度在軋制全流程中整體呈不斷降低的趨勢(shì),至第8道次出軋制區(qū)后軋件表面溫度降至約850℃;軋件心部溫度呈先增大后減小的變化趨勢(shì),溫升主要是由軋件內(nèi)部塑性變形熱量累積引起,至第5道次心部溫度最高約953℃,累計(jì)溫升約20℃,不同道次由于道次壓下率不同,由塑性功生熱引起的心部溫升在2~5℃范圍不等,且壓下率越大溫升越大�����。

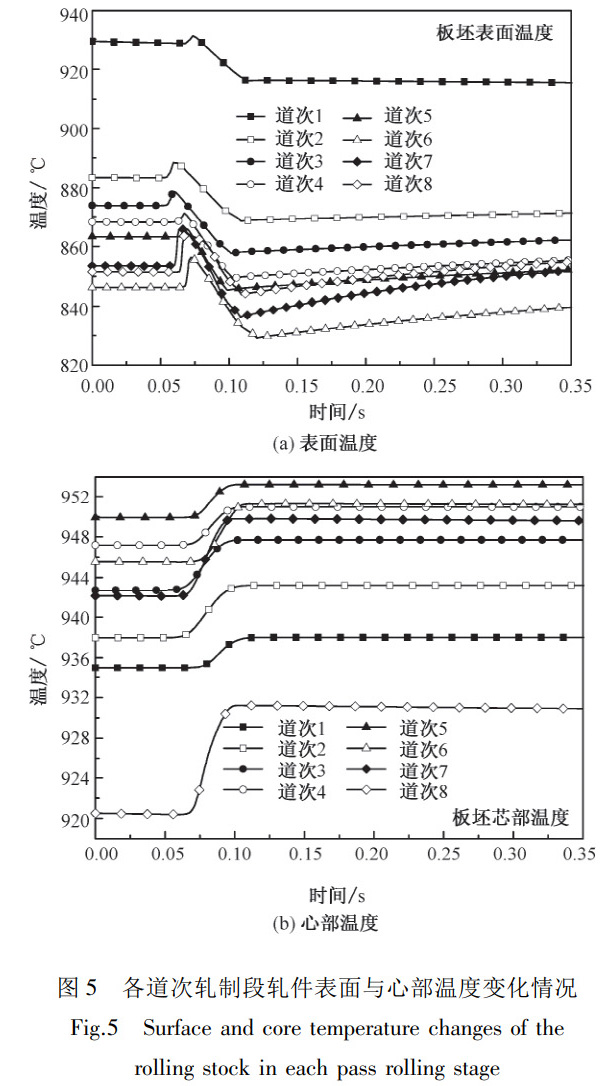

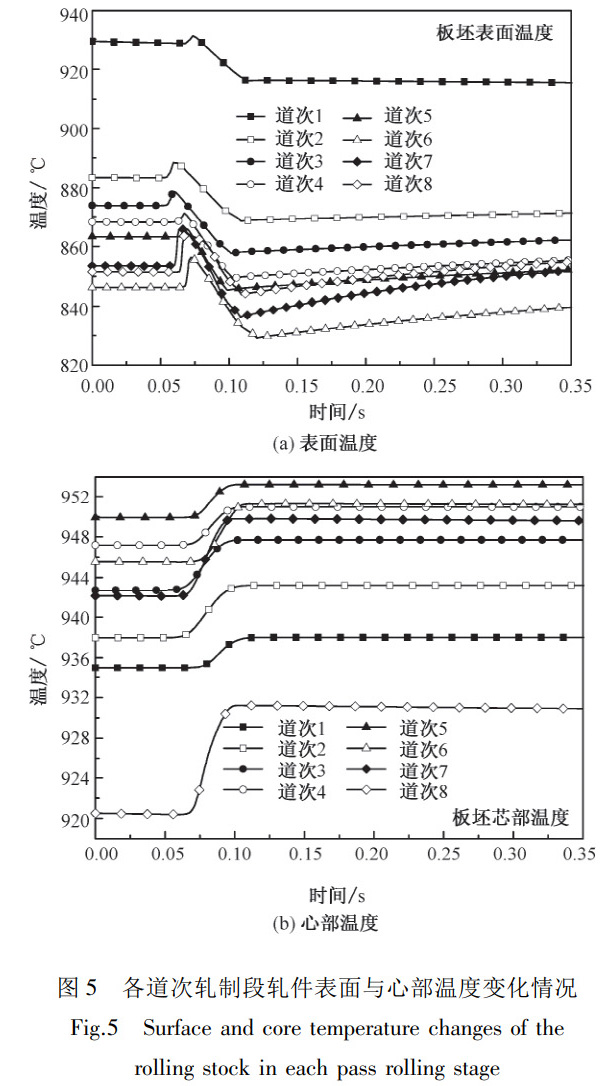

在整個(gè)軋制過(guò)程中,軋件的溫度變化主要發(fā)生在軋制階段,此階段軋件除存在空冷���、與軋輥間的接觸換熱等溫降因素外,還有軋件塑性變形生熱�����、軋件與軋輥摩擦生熱等溫升因素����。故取各道次軋件表面與心部?jī)晌恢命c(diǎn)從進(jìn)軋制區(qū)到出軋制區(qū)的整個(gè)軋制階段的溫度變化曲線如圖5。

由圖5可以看出在各軋制道次中,表面位置點(diǎn)在咬入瞬間,由于軋件和軋輥間的摩擦及塑性功生熱,存在3~12℃的溫升,這主要與各道次軋件與軋輥的接觸狀態(tài)有關(guān),之后由于軋輥間接觸,表面溫度急速下降,溫降約為15~30℃,出軋制區(qū)后由于軋件自身熱傳導(dǎo),又會(huì)有不同程度的“返紅”現(xiàn)象;而在變形區(qū)內(nèi)軋件心部溫度由于塑性功生熱而出現(xiàn)溫升現(xiàn)象,其溫升情況主要取決于軋制壓下率,第8道次軋制壓下率最大為25.28%,其溫升達(dá)12℃����。且前5道次間心部溫度為不斷累計(jì)溫升,到第6道次由于軋件減薄,軋件內(nèi)部開(kāi)始溫降,且由于軋件變長(zhǎng)、空冷時(shí)間增加,軋件整體溫度明顯下降����。

2.2 模擬結(jié)果與現(xiàn)場(chǎng)數(shù)據(jù)對(duì)比

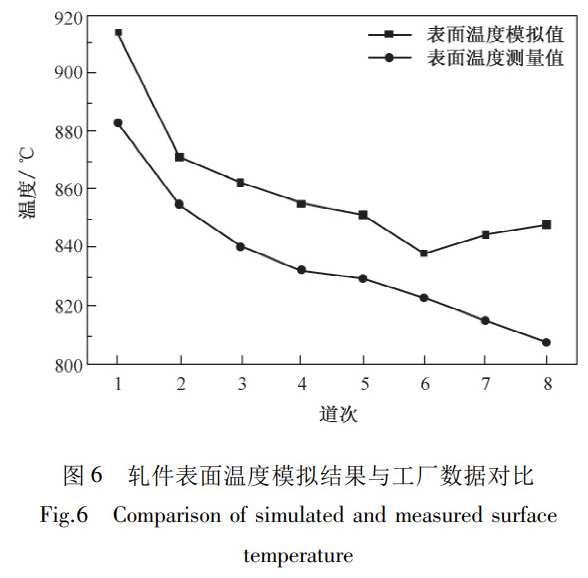

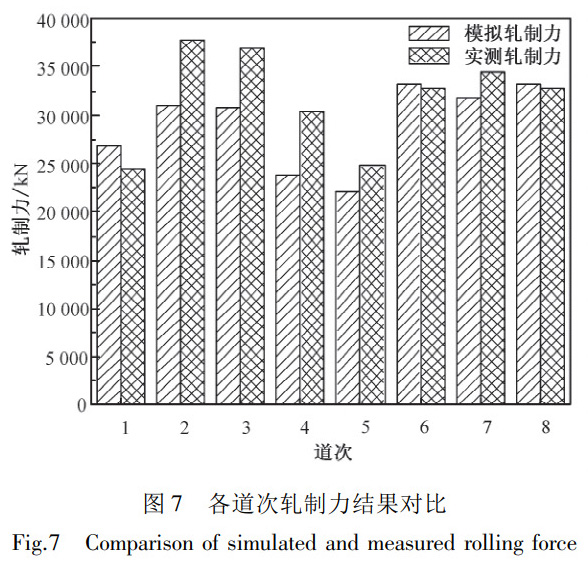

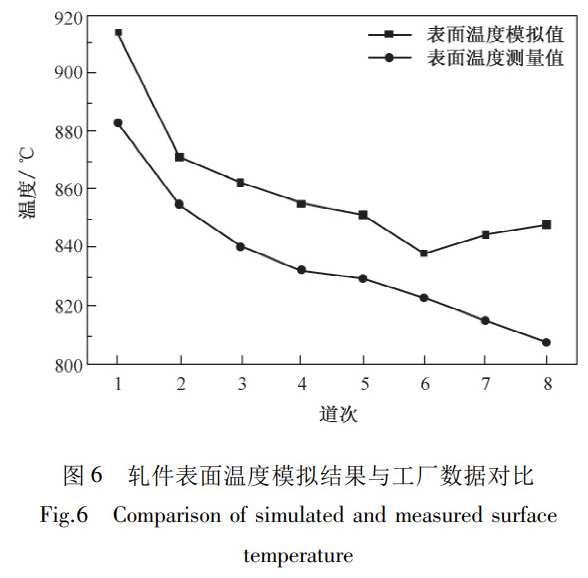

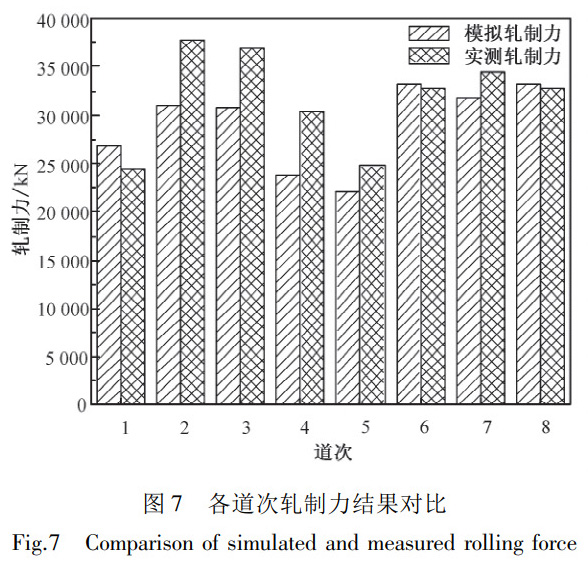

提取各道次軋件表面溫度與軋制力的模擬結(jié)果,與現(xiàn)場(chǎng)實(shí)測(cè)結(jié)果進(jìn)行對(duì)比,結(jié)果如圖6,圖7所示。

由圖6可以看到不同道次下,模擬的表面溫度均高于實(shí)測(cè)的表面溫度,其原因?yàn)槟M開(kāi)軋溫度與實(shí)際開(kāi)軋溫度存在一定誤差,現(xiàn)場(chǎng)數(shù)據(jù)無(wú)開(kāi)軋溫度數(shù)據(jù)���。且由于實(shí)際現(xiàn)場(chǎng)中軋件表面溫度采用非接觸式測(cè)量,現(xiàn)場(chǎng)測(cè)量結(jié)果存在一定誤差,總體表面溫度模擬值與實(shí)測(cè)值吻合性高,誤差限在1.85%~5.47%之間�����。由軋制力模擬值與實(shí)測(cè)值對(duì)比圖可知,模擬得到的各道次穩(wěn)定軋制力和實(shí)際測(cè)量的軋制力有相同的變化趨勢(shì)。最大誤差限在第2道次,為17.86%,模擬結(jié)果在可靠誤差范圍內(nèi)�����。

3���、結(jié)論

在鈦合金多道次軋制全流程中,隨著軋制道次的進(jìn)行,軋件表面溫度與心部溫度的溫差呈先增大后較小的變化趨勢(shì),在第6道次軋件表面溫度與心部溫度的最大溫差可達(dá)120℃����。表面溫差過(guò)大易形成較大熱應(yīng)力從而導(dǎo)致表面開(kāi)裂。

在各道次軋制時(shí)變形區(qū)內(nèi)軋件心部溫度均由于塑性功變形生熱而升高,且心部溫度在前5道次不斷溫升,累計(jì)溫升約20℃�����。所以在TC4鈦合金熱軋一火次階段,軋件厚度較大時(shí)應(yīng)控制道次壓下率不宜過(guò)大,一般不應(yīng)超過(guò)25%,以防板坯心部溫度越過(guò)相變點(diǎn),塑性變差����。

對(duì)比模擬得到的軋件表面溫度、各道次穩(wěn)定軋制力與現(xiàn)場(chǎng)實(shí)測(cè)表面溫度�����、軋制力發(fā)現(xiàn)模擬結(jié)果均在允許誤差范圍內(nèi),說(shuō)明本文建立的TC4鈦合金板材多道次軋制有限元模型可靠,其分析結(jié)果對(duì)實(shí)際制定鈦合金多道次軋制工藝規(guī)程具有一定的指導(dǎo)意義���。

參考文獻(xiàn)

1����、朱知壽王紅紅黃旭.先進(jìn)航空鈦合金材料與應(yīng)用M.北京國(guó)防工業(yè)出版社201247-48.

ZHUZS WANGHH HUANGX. Advancedaviationtitaniumalloymaterialsandapplications M . Beijing NationalDefenseIndustryPress 2012 47-48.

2����、趙迪. TC4 鈦合金壓縮變形行為研究 J . 南方金屬 20156 18-20. ZHAOD. StudyoncompressivedeformationbehaviorofTC4titaniumalloy J . SouthernMetal 20156 18-20.

3���、羅皎 李淼泉 李宏 等. TC4 鈦合金高溫變形行為及其流動(dòng)應(yīng) 力模型 J . 中國(guó)有色金屬學(xué)報(bào) 2008 18 8 1395-1401.

LUOJ LIMQ LIH etal. HightemperaturedeformationbehaviorandflowstressmodelofTC4titaniumalloyJ . TheChineseJournalofNonferrousMetals 2008 18 8 1395-1401.

4、白嬌嬌. TC4 鈦合金的高溫壓縮變形行為 J . 金屬熱處理 2017 42 5 121-126.

BAIJJ. TemperaturecompressiondeformationbehaviorofTC4titaniumalloyJ . MetalHeatTreatment 2017 42 5 121-126.

5����、王儉 李有華 李蒙 等. 軋制工藝和退火溫度對(duì) TC4ELI 鈦合 金厚板顯微組織的影響 J . 有色金屬材料與工程 2018 39 3 32-35.

WANGJ LIYH LIM etal. EffectofrollingprocessandannealingtemperatureonmicrostructureofTC4ELItitaniumalloythick plate J . NonferrousMetalMaterialsandEngineering 2018 39 3 32-35.

6、 歐陽(yáng)文博 謝英杰 付文杰 等. 軋制工藝對(duì) TC4 中厚板組織及 力學(xué)性能的影響 J . 熱加工工藝 2014 43 17 58-60.

OUYANGWB XIEYJ FUWJ etal. EffectofrollingprocessonmicrostructureandmechanicalpropertiesofTC4platesof middlethickness J . HotWorkingTechnology 2014 43 17 58-60.

7����、王牛俊. TC4 鈦合金板熱軋過(guò)程顯微組織研究 J . 機(jī)械設(shè)計(jì)與 制造工程 2017 46 6 81-83.

WANGNJ. MicrostructurestudyofTC4titaniumalloysheetduringhotrolling J . MechanicalDesignandManufacturingEngineering 2017 46 6 81-83.

8���、徐勇 楊湘杰 樂(lè)偉 等. 多道次軋制 TC4 鈦合金微觀組織與力 學(xué)性能研究 J . 特種鑄造及有色合金 2017 37 7 697-700.

XUY YANGXJ LEW etal. MicrostructureandmechanicalpropertiesofTC4titaniumalloybymultipassrolling J . SpecialCastingandNon-ferrousAlloys 2017 37 7 697-700.

9����、周佳. 高溫合金鋼板多道次可逆熱軋的有限元模擬 D . 上海上海交通大學(xué) 2009 30-32.

ZHOUJ. Finiteelementsimulationofmulti-passreversinghot rollingforhightemperaturealloy D . Shanghai ShanghaiJiaoTongUniversity 2009 30-32.

10�����、彭艷. 冶金軋制設(shè)備技術(shù)數(shù)字化智能化發(fā)展綜述 J . 燕山大 學(xué)學(xué)報(bào) 2020 44 3 218-237.

PENGY. ReviewondevelopmentofdigitalandintelligentmetallurgicalrollingequipmenttechnologyJ . JournalofYanshanUniversity 2020 44 3 218-237.

11���、唐廣波 劉正東 康永林 等. 熱軋帶鋼傳熱模擬及變形區(qū)換 熱系數(shù)的確定 J . 鋼鐵 2006 47 5 36-40.

TANGGL LIUZD KANGYL etal. SimulationofthermalevolutionofstripanddeterminationofheattransfercoefficientindeformationzoneduringhotrollingJ . JournalofIronandSteel 2006 47 5 36-40.

12、陸燕鈴. TA2�����、TC4 熱軋工藝制度研究 D . 上海 上海交通大 學(xué) 2009 18-20. LUYL. ResearchonTA2 TC4hotrollingprocesssystem D . Shanghai ShanghaiJiaoTongUniversity 2009 18-20.

13、陳雷 郭曉敏 賈偉 等. 航空用近 β 鈦合金 TC18 熱變形過(guò)程 中流變應(yīng)力預(yù)測(cè) J . 燕山大學(xué)學(xué)報(bào) 2018 42 6 486-492.

CHENL GUOXM JIAW etal. Predictionofflowstressduringthermaldeformationofnear-βtitaniumalloyTC18foraviation J . JournalofYanshanUniversity 2018 42 6 486-492.

14�����、許成. TC4 鈦合金板材熱軋工藝研究 D . 秦皇島 燕山大學(xué) 2018 46-48. XUC. StudyonhotrollingprocessofTC4titaniumalloysheetD . Qinhuangdao YanshanUniversity 2018 46-48.

相關(guān)鏈接