引言

增材制造技術(shù)是一種以零部件模型為藍(lán)本的快速成型先進(jìn)制造技術(shù),在航空����、航天和船舶等行業(yè)的超復(fù)雜、高精度零部件制造領(lǐng)域展現(xiàn)出巨大的應(yīng)用潛力[1-3]����。激光同軸送絲增材制造技術(shù)是將打印絲材從環(huán)形中空激光內(nèi)部送入沉積熔池,配合制造零件所需的運動軌跡進(jìn)行快速成型的增材制造技術(shù)����,其兼具激光粉末增材精度高和電弧增材效率高的優(yōu)勢,且增材過程方向靈活度更高����,試件各向異性小,成為當(dāng)前研究的熱點[4-5]����。

TC4具有良好的綜合力學(xué)性能,工程化用量占鈦合金材料的一半����,是應(yīng)用最廣泛的鈦合金材料之一[6-8]。為推動TC4鈦合金激光同軸送絲增材制造技術(shù)的工程化應(yīng)用���,國內(nèi)外各研究機構(gòu)進(jìn)行了一定的前期技術(shù)研究���。Churruca[9]等人比較了TC4鈦合金激光同軸送絲增材制造與送粉增材制造的試件性能���,兩者性能相近,但同軸送絲增材制造在效率和成本上具有巨大優(yōu)勢����;Du[10]和Ding[11]等人探索0.4mmTC4絲材激光同軸送絲增材制造的成形精度,并結(jié)合紅外熱成像技術(shù)分析了熱循環(huán)過程���,預(yù)測試樣的尺寸;ValentineCazaubon[12]等人研究了1.2mmTC4絲材激光同軸送絲增材時激光頭的移動速度對增材試件的外觀影響最大����;Kelbassa[12]等人證明了采用較細(xì)的TC4絲材進(jìn)行激光同軸送絲增材制造可以實現(xiàn)復(fù)雜零件的近凈成形;FrankSilze[14]等人的研究表明6個小功率激光頭組成的同軸送絲激光頭可以實現(xiàn)1.0mmTC4絲材低氧吸入和無方向性的增材制造���。

上述研究主要集中在TC4鈦合金激光同軸送絲激光增材試件的成形工藝����,對試件工程化應(yīng)用關(guān)注的力學(xué)性能的系統(tǒng)性研究相對較少���。本研究采用1.2mmTC4鈦合金絲材進(jìn)行激光同軸送絲增材制造試驗����,研究了增材試件在不同方向和高度下的微觀組織與力學(xué)性能之間的關(guān)系,為TC4鈦合金激光同軸送絲增材制造技術(shù)的工程化應(yīng)用提供一定的技術(shù)支撐����。

1、試驗材料和方法

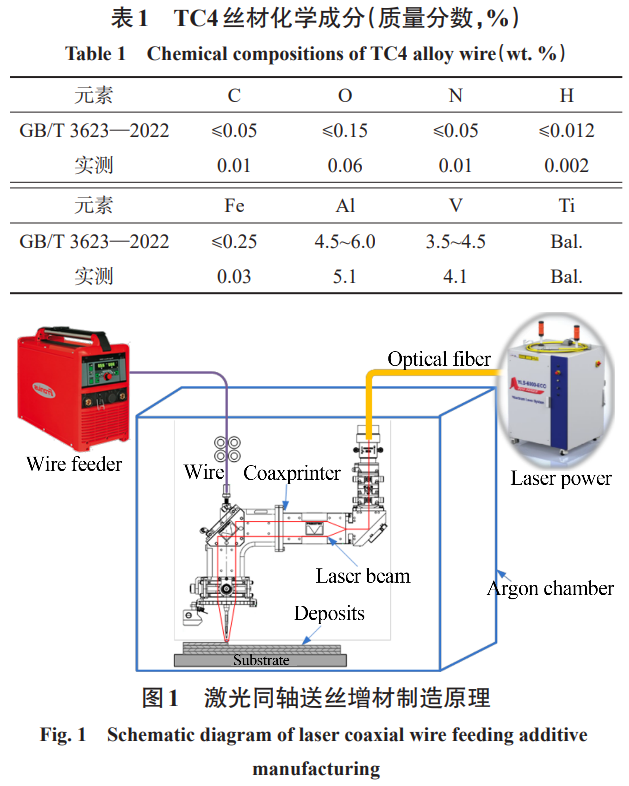

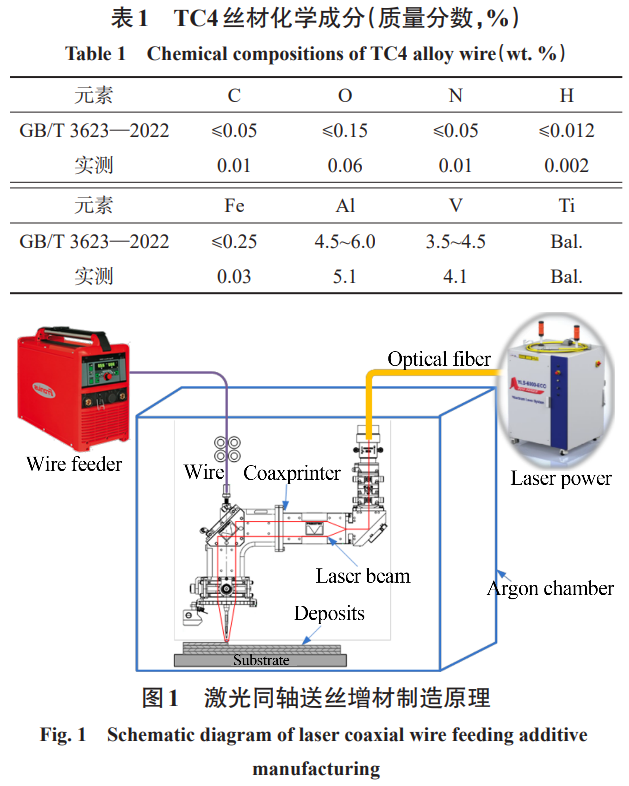

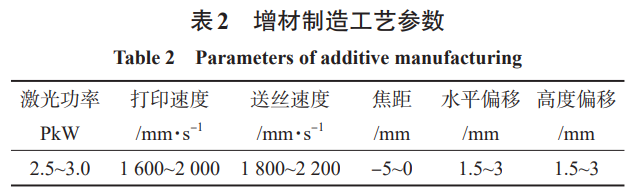

試驗采用直徑1.2mm的TC4絲材作為原材料���,其化學(xué)成分如表1所示����?���;鍨?0mm×150mm×150mm的TC4板材。激光同軸送絲增材制造的原理如圖1所示����,以6kW光纖激光器為熱源,以機器人和變位機作為運動系統(tǒng)����,推拉式送絲機將絲材送入激光加工頭,試驗在氬氣室內(nèi)進(jìn)行,氬氣流量為15~25L/min���,確保增材過程中氬氣室的氧含量低于50ppm����,主要增材制造工藝參數(shù)如表2所示����。

試驗前使用鈦絲輪對基板表面的氧化膜進(jìn)行清理,并用丙酮清除油污和灰塵����。

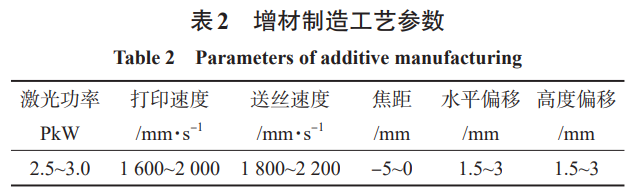

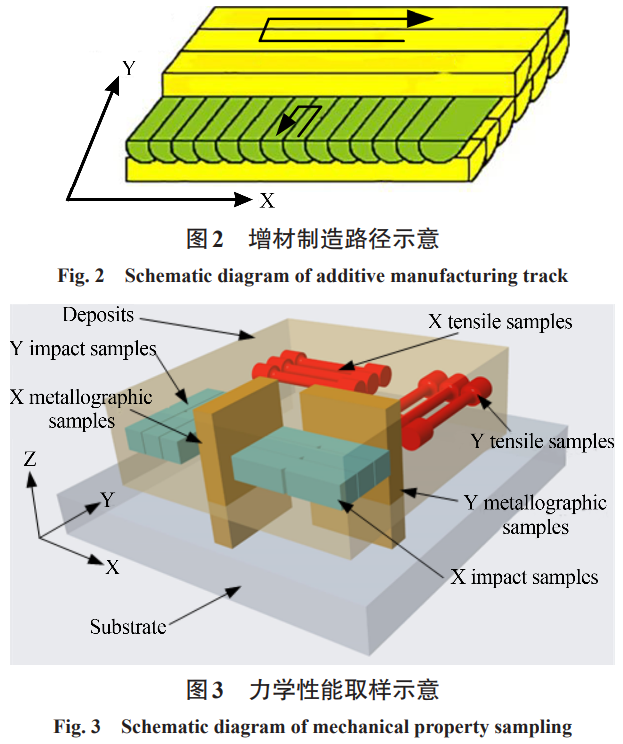

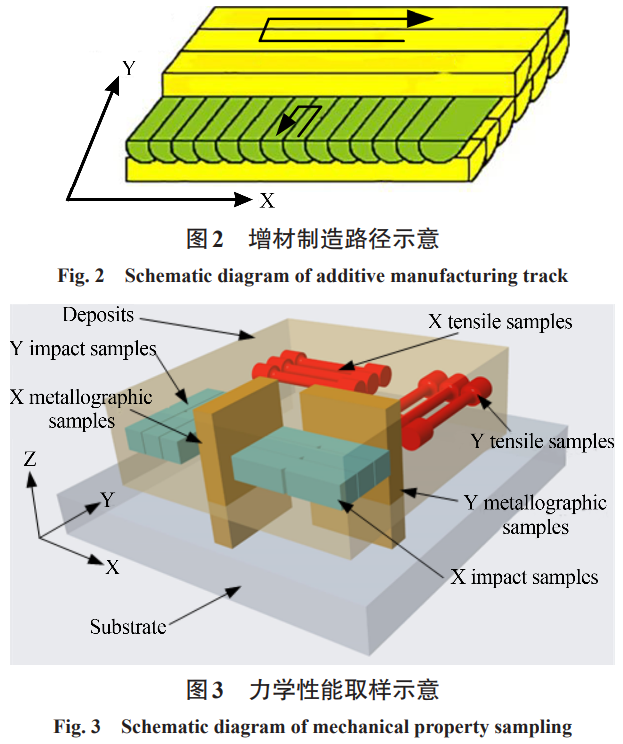

采用如圖2所示的蛇形正交路徑進(jìn)行試件增材試驗,每一層采用循環(huán)往復(fù)的方式堆積����,奇偶層的堆積方向相互垂直���,層層正交���。采用數(shù)字射線(DR)技術(shù)對增材制造試件內(nèi)部的氣孔、未熔合等缺陷進(jìn)行檢驗����。用線切割的手段����,對增材試件進(jìn)行分割截取金相和力學(xué)性能試驗試樣����,取樣方向和位置如圖3所示,沿縱橫兩個方向截取金相試樣(尺寸10mm×40mm×60mm)����,經(jīng)打磨、拋光����、腐蝕后使用金相顯微鏡(OLYMPLUSGX71型)觀察金相組織,使用FEIScio2雙光束掃描電子顯微鏡����、EBSD電子背散射衍射信息采集系統(tǒng)觀察顯微組織和晶粒取向。

沿縱橫兩個方向����,按GB/T228.1—2021制取標(biāo)準(zhǔn)拉伸試樣(平行段5mm),采用INSTRON5985-250kN材料試驗機進(jìn)行拉伸試驗����,依照GB/T229—2020制取V型沖擊試樣(10mm×10mm×55mm)���,采用ZBC2602-B擺錘式?jīng)_擊試驗機在室溫(25℃)進(jìn)行沖擊試驗,對增材試件的力學(xué)性能進(jìn)行系統(tǒng)研究���。

2����、試驗結(jié)果

2.1增材試件成形及截面形貌

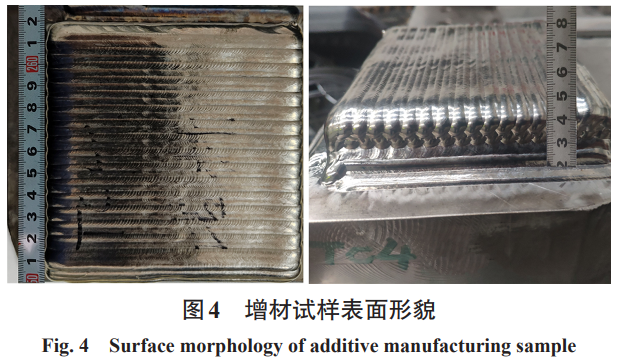

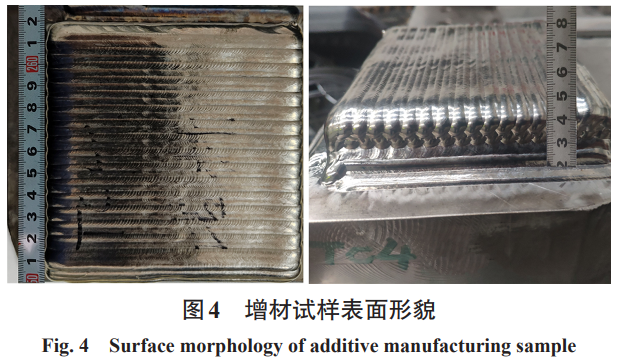

TC4鈦合金激光同軸送絲增材試件的表面形貌如圖4所示���,試件表面光滑均勻���,呈銀白色,無飛濺���,有明顯的魚鱗紋���。這表明激光的功率���、離焦量和送絲速度等增材的工藝參數(shù)匹配良好����,增材過程對鈦合金的保護效果良好。

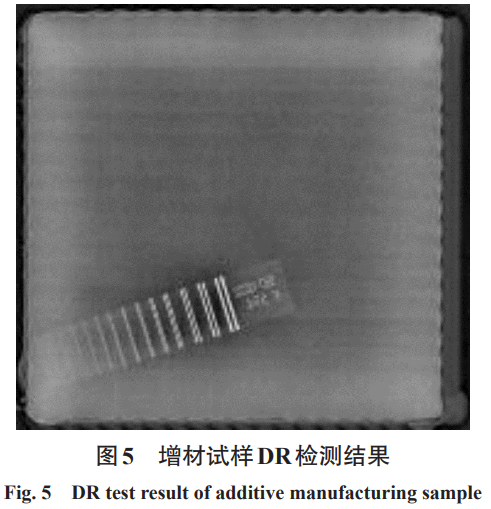

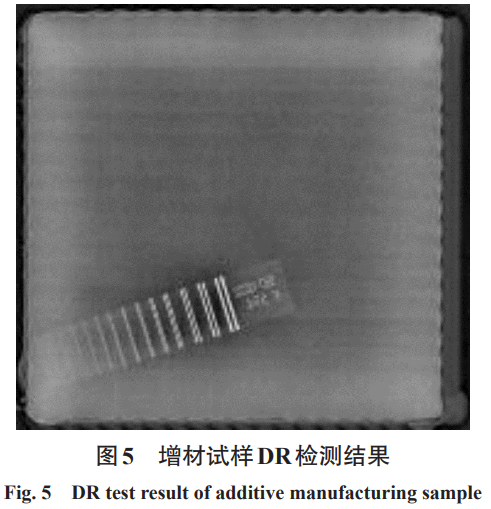

增材制造試件數(shù)字射線(DR)檢測結(jié)果如圖5所示���,試樣內(nèi)部沉積焊道紋理均勻����,無氣孔���、裂紋和未熔合等缺陷����,檢測結(jié)果滿足NB/47014.2—2015承壓設(shè)備無損檢測的射線的Ⅰ級合格要求����。

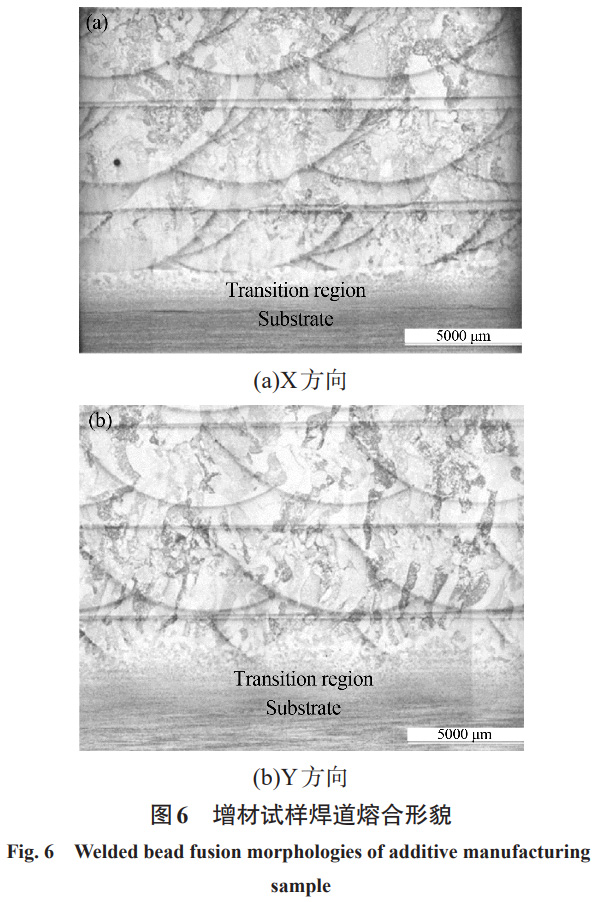

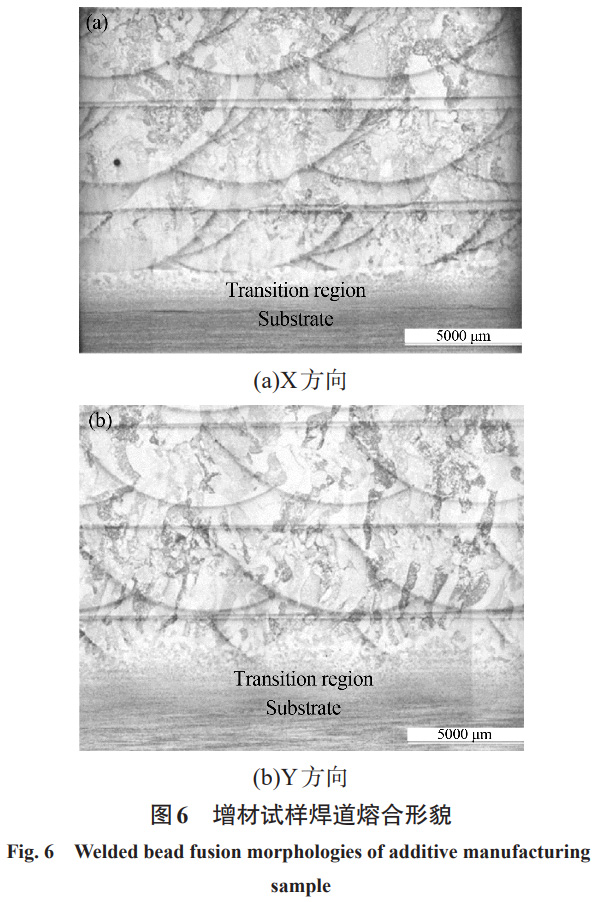

增材試件在橫向(X)和縱向(Y)兩個方向的焊道熔合形貌如圖6所示?���?梢钥闯觯捎诓捎蒙咝握宦窂竭M(jìn)行增材���,奇偶層之間的堆積方向相互垂直����,每一層奇偶道之間的堆積方向相反,在X和Y兩個方向的焊道熔合形貌相似����,這有利于降低增材試件的各向異性。試件截面的焊道在高度方向橫縱交替���,由于縱向焊道的存在����,阻礙了層與層之間沉積焊道鋸齒狀薄弱邊界的形成���,一定程度上提升了試件的力學(xué)性能���。

2.2增材試件微觀組織

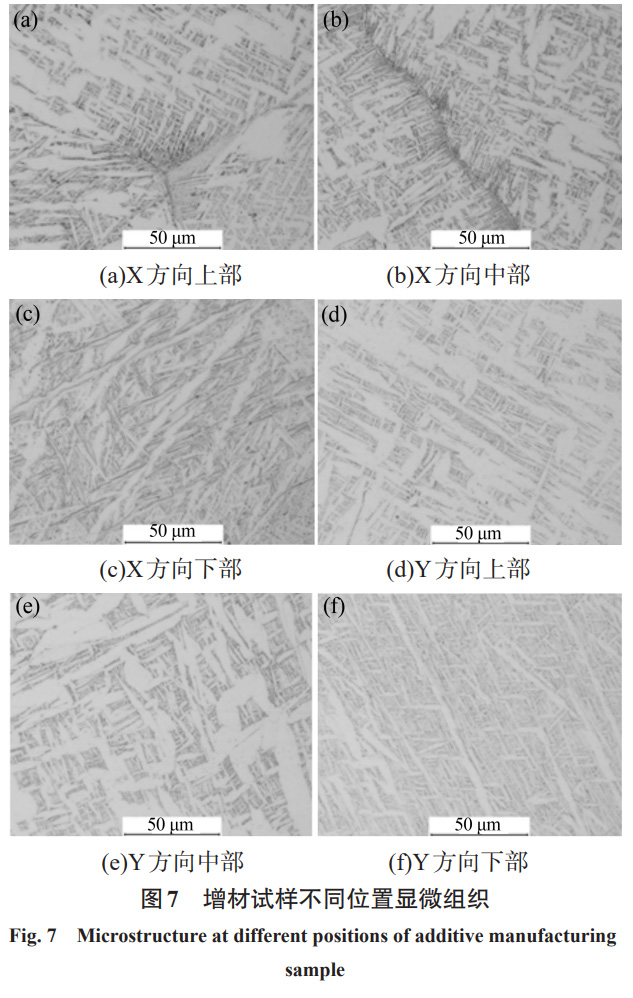

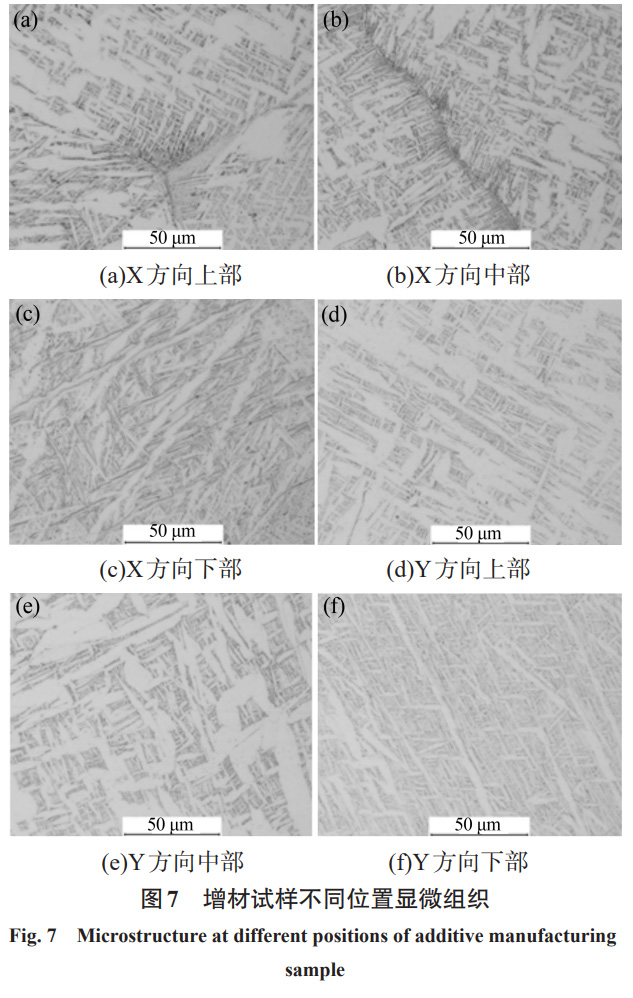

增材試件在兩個方向的上、中����、下三個位置的顯微組織如圖7所示?���?梢钥闯觯霾慕M織與TC4鈦合金焊縫組織形態(tài)相近���,以α相為主����,β相較少����,晶界由連續(xù)的α相組成β晶界,內(nèi)部為大量正交排列的α片層結(jié)構(gòu)和針狀馬氏體組織���。這種組織形態(tài)的形成主要歸因于增材制造過程中較大的加熱和冷卻速度����,導(dǎo)致過冷度較大����,過飽和的β相未能充分?jǐn)U散成平衡態(tài)[15],最終以α'馬氏體相的形式存在���。在增材試件底部����,由于多次熱循環(huán)的作用,β相變形相對較為充分����,形成了明顯的網(wǎng)籃組織。而中上部組織則表現(xiàn)出更為顯著的雙態(tài)組織和魏氏組織特征����,具有較高的強度,但可能會對疲勞性能和塑韌性產(chǎn)生一定的負(fù)面影響���。

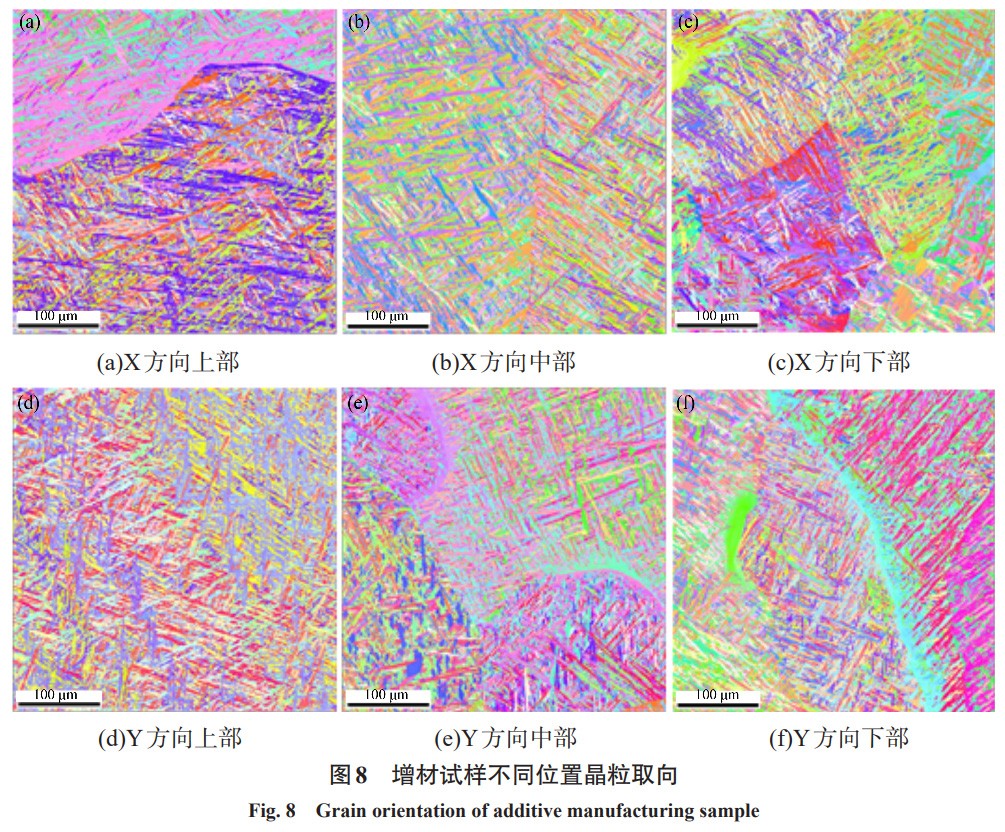

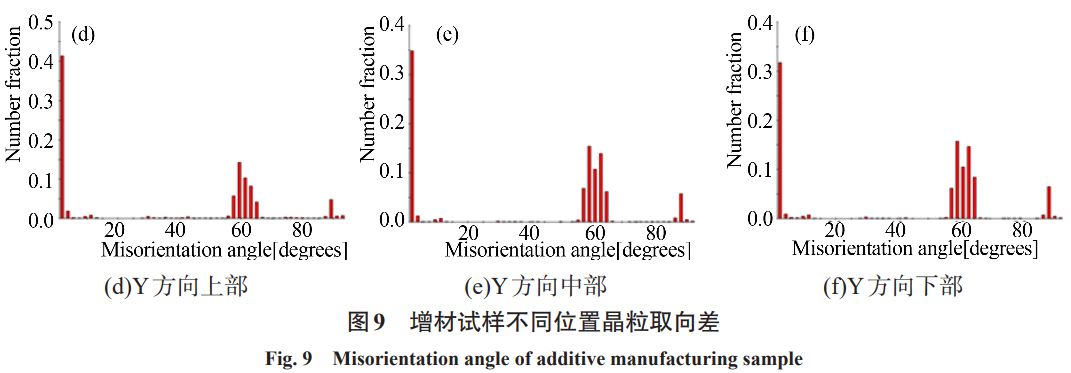

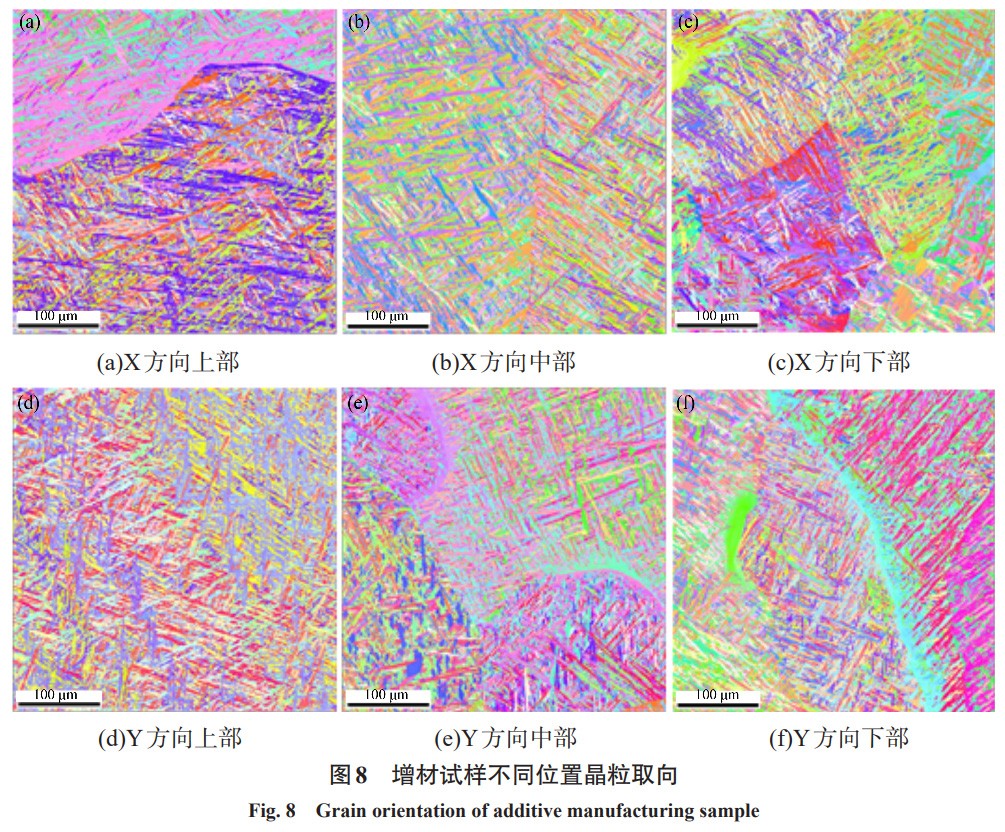

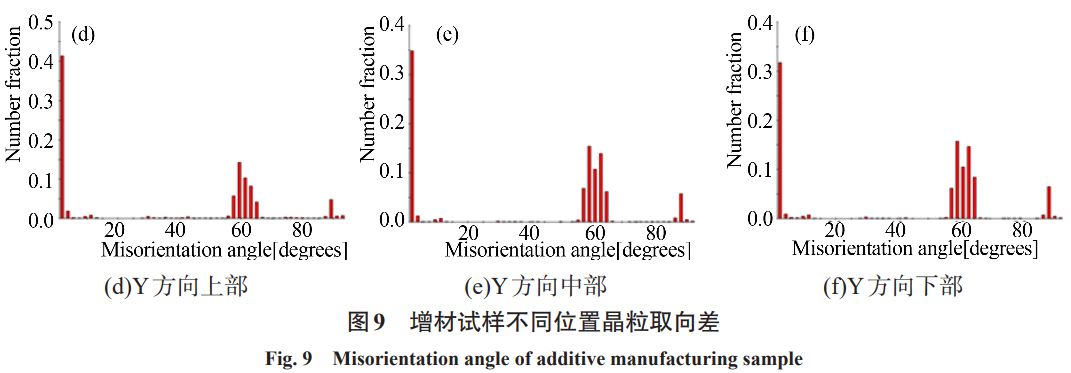

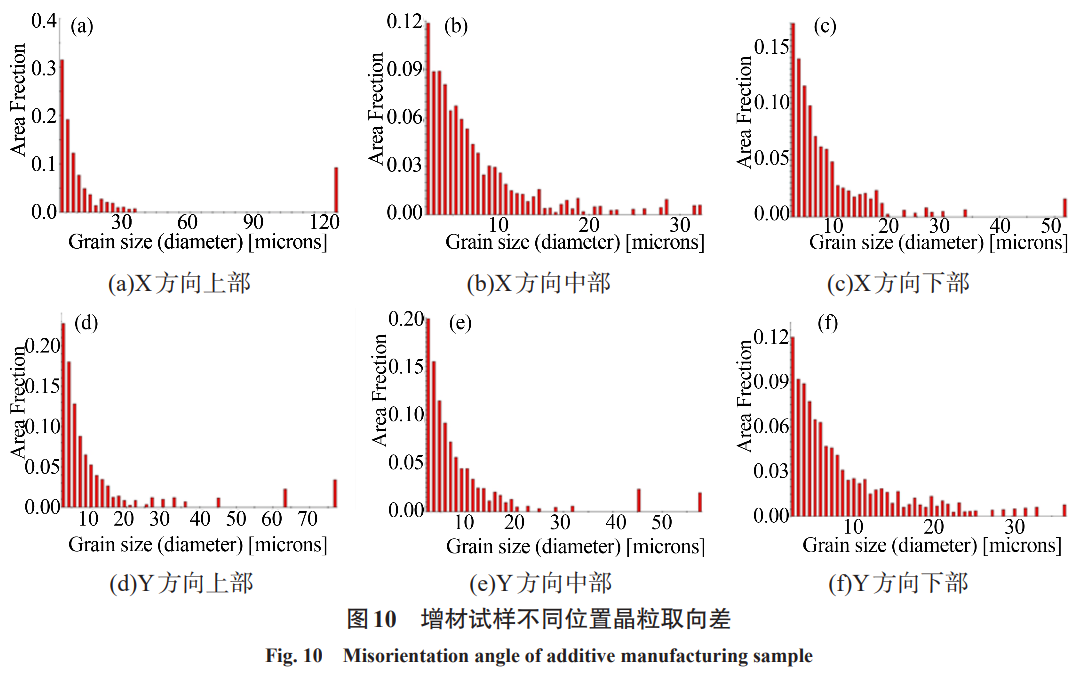

圖8為利用電子背散射衍射技術(shù)(EBSD)檢測出的增材試件在橫向(X)和縱向(Y)兩個方向上����、中���、下不同位置的晶粒取向圖���,圖9是對各個晶粒取向差的統(tǒng)計結(jié)果。結(jié)果表明���,由于焊接熱循環(huán)次數(shù)和散熱條件的差異���,各部位的晶粒取向差有一定的差異����。下部沉積組織由于受到后續(xù)沉積過程的多次熱輸入���,晶粒取向差較大,X向平均晶粒取向差為45.9°���,Y向平均晶粒取向差為43.1°����。中部組織受到下部沉積組織散熱和上部沉積組織二次加熱的影響����,晶粒取向差也較大但略小于底部,X向平均晶粒取向差為41.8°���,Y向平均晶粒取向差為40.9°���;上部組織的晶粒取向差僅受散熱條件影響,晶粒取向差相對較小���,X向平均晶粒取向差為37.8°����,Y向平均晶粒取向差為35.9°。由于增材試件的晶粒取向主要與熱循環(huán)過程和散熱條件有關(guān)���,而采用蛇形正交路徑的增材試件在沉積路徑層層正交����,熱循環(huán)過程和散熱條件無明顯方向性���,因此同一高度位置的平均晶粒取向差數(shù)值相近���。

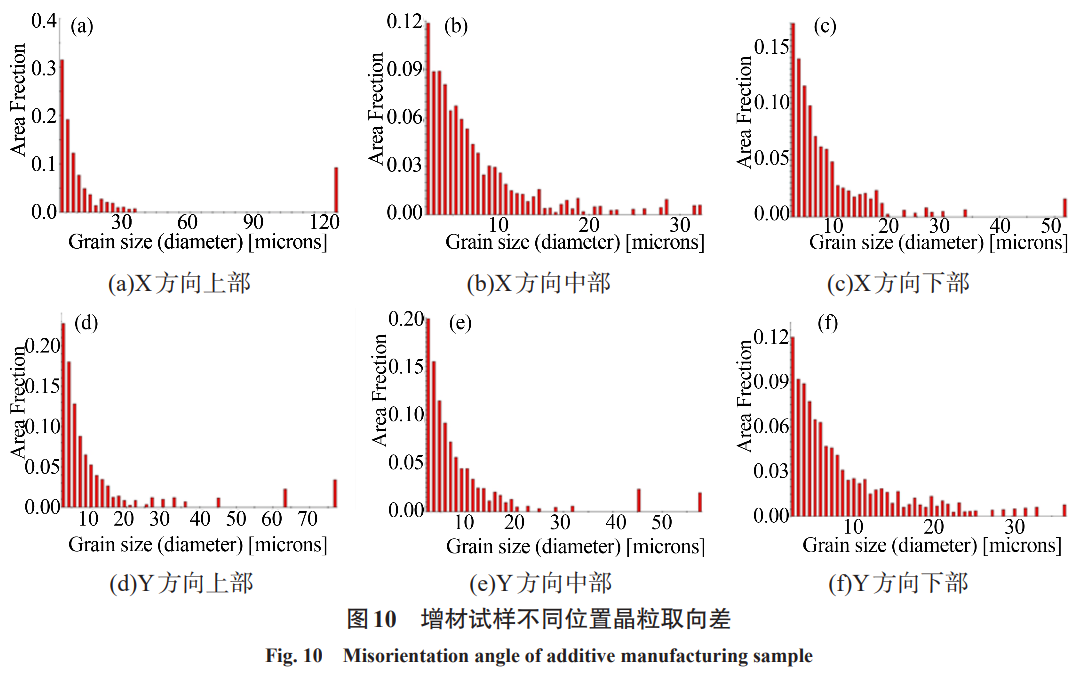

采用SEM手段檢測到的增材試件在不同方向和位置的晶粒度統(tǒng)計結(jié)果如圖10所示?��?梢钥闯?���,在高度方向上���,自下而上較大尺寸晶粒數(shù)量逐步增加��,這主要是由于后一步的打印過程相當(dāng)于對前一步打印組織的熱處理��,而上部組織僅經(jīng)歷了打印過程的熱循環(huán)過程��,導(dǎo)致打印組織呈現(xiàn)下部細(xì)小���、上部粗大的特征��。橫向和縱向取向的晶粒度分布類似,各方向?qū)?yīng)高度的晶粒度也相近���,表明采用蛇形正交路徑打印試件的各向異性較小��。

此外��,TC4鈦合金打印試件的晶粒尺寸明顯較小���,各位置晶粒尺寸集中在50μm以下,僅少數(shù)位置晶粒尺寸超過50μm��,極個別位置超過100μm��。這種細(xì)小的晶粒結(jié)構(gòu)歸因于TC4鈦合金中化學(xué)元素種類多���、含量高���,在沉積組織凝固過程中形核質(zhì)點較多���,導(dǎo)致形成的晶粒數(shù)量較多且尺寸較小。

2.3增材試件力學(xué)性能

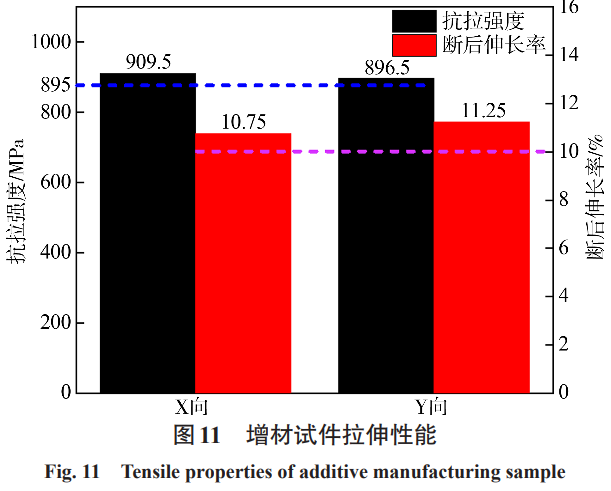

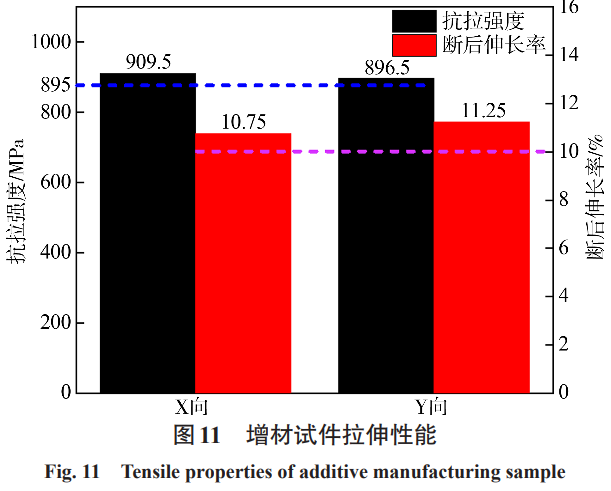

TC4鈦合金蛇形正交路徑打印試件在橫向(X)和縱向(Y)兩個方向的拉伸性能測試結(jié)果如圖11所示���。結(jié)果表明���,采用蛇形正交路徑打印試件的拉伸性能的各項指標(biāo)均滿足CCS《材料焊接與規(guī)范2023》對TC4板材的要求。其中���,橫向和縱向的抗拉強度差異為-2.57%��,斷后伸長率相差4.44%���,表明拉伸性能的各向異性較小。這種低各向異性主要源于蛇形正交路徑的沉積方式:層間沉積方向相互垂直���,使得不同方向的晶粒組織相似���,晶粒取向也基本一致���,從而降低了力學(xué)性能的方向依賴性。

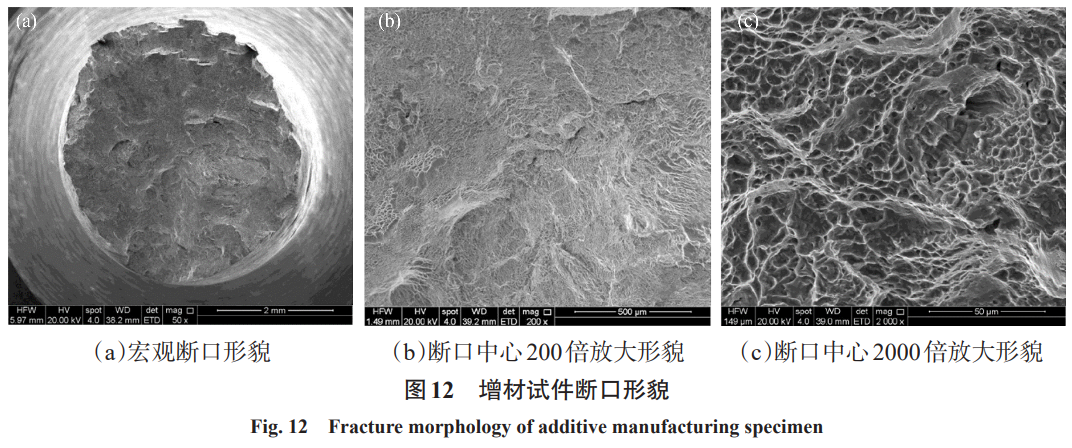

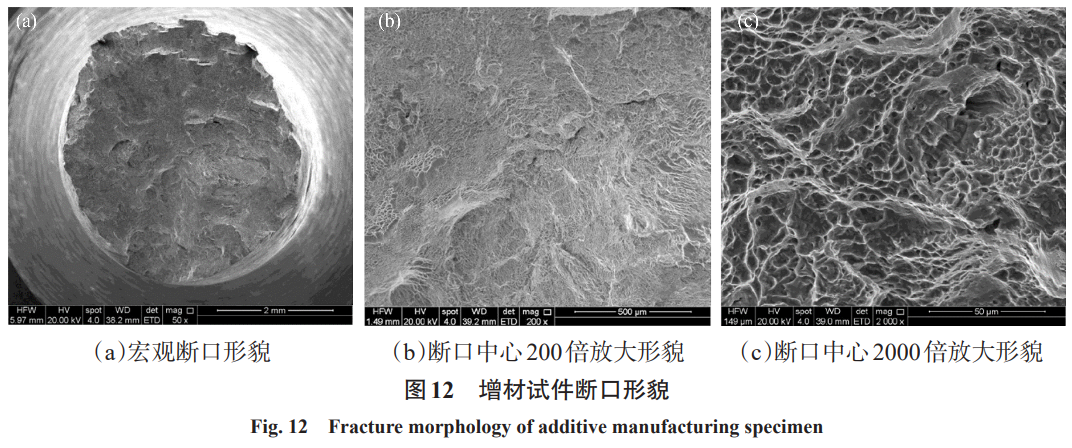

TC4鈦合金增材試件拉伸試樣斷口的宏觀及微觀形貌如圖12所示���?�?梢钥闯?��,宏觀斷口呈杯錐狀,邊緣平坦且具有剪切特征���,中心區(qū)域起伏明顯,表現(xiàn)出典型的塑性變形特征(見圖12a)��。微觀分析顯示��,斷口中心區(qū)域為沿晶斷裂(見圖12b)��,晶粒尺寸較粗��,為典型的韌窩形貌(見圖12c)��。

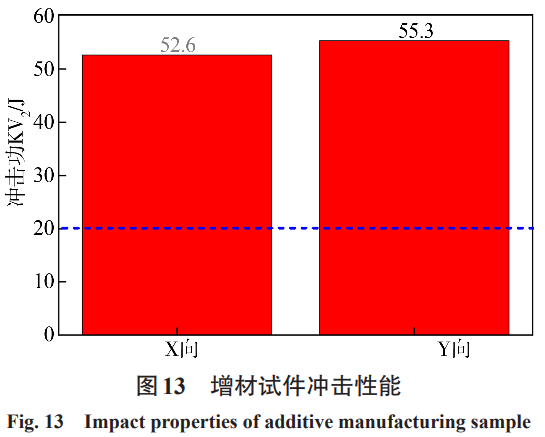

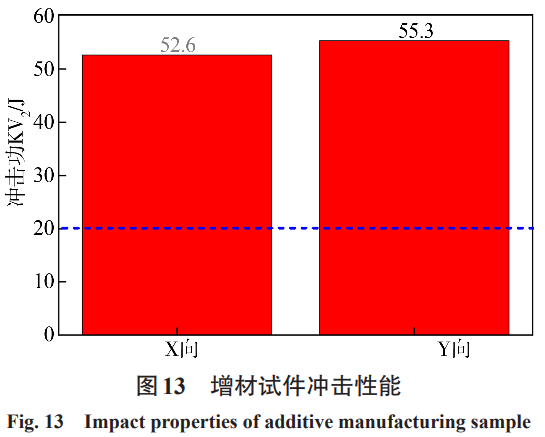

圖13為TC4鈦合金蛇形正交路徑兩個方向打印試件的沖擊性能���,可以看出��,兩個方向上的室溫(25℃)沖擊功分別為52.6J(X向)和55.3J(Y向)��,均滿足CCS《材料焊接與規(guī)范2023》的要求���。與TA2純鈦相比[5]���,TC4鈦合金增材試件的沖擊韌性較低,這歸因于TC4鈦合金是雙相鈦合金��,在增材凝固的過程中��,針狀α相邊界析出的晶界β相成為了沖擊過程中的薄弱相��,使得沖擊過程發(fā)生沿晶斷裂��,試驗過程中需要吸收的能量較小[16-17]��。

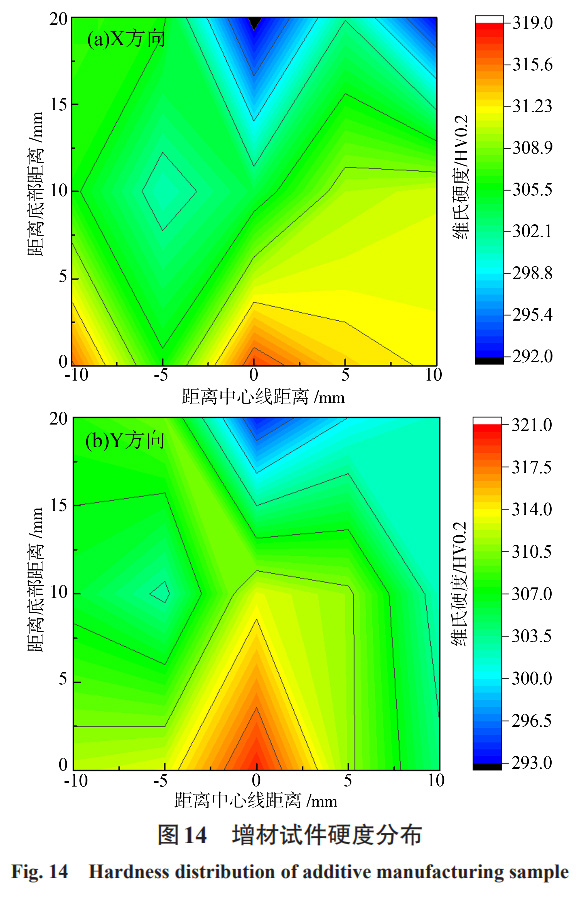

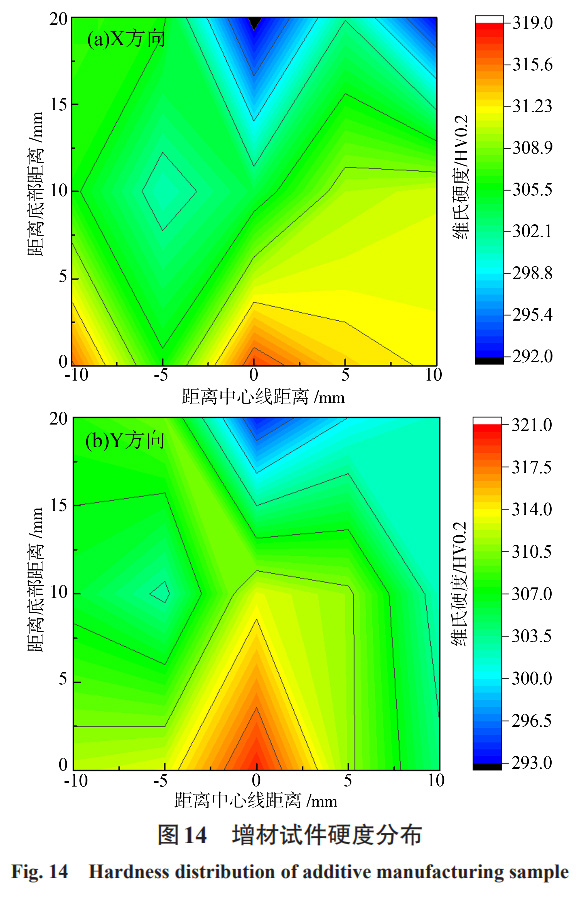

圖14為TC4鈦合金增材試件顯微硬度的測試結(jié)果���,可以看出��,兩個方向上的硬度值均隨距底板高度的增加而逐漸降低��。下層組織受到上層沉積過程多次熱循環(huán)的影響���,晶粒細(xì)化致密��,硬度較高���;隨著高度增加,熱循環(huán)次數(shù)減少���,晶粒尺寸逐漸變大��,硬度逐漸變低��。中心區(qū)域因散熱條件較差��,熱積累顯著,頂層和底層的硬度差值高于兩側(cè)區(qū)域��。盡管如此���,各高度間的硬度差異均控制在30HV0.2以內(nèi)���,滿足TC4鈦合金的工程應(yīng)用要求��。

3���、結(jié)論

本研究通過激光同軸送絲增材制造技術(shù),成功實現(xiàn)了φ1.2mmTC4鈦合金焊絲的高質(zhì)量成形���。

主要結(jié)論如下:

(1)成形與組織特征���。蛇形正交路徑結(jié)合優(yōu)化的工藝參數(shù)(激光功率2.5~3.0kW,送絲速度1800~2200mm/s)可有效抑制飛濺和缺陷���,試件表面光滑均勻���,內(nèi)部無氣孔和未熔合(DR檢測I級合格)。微觀組織呈現(xiàn)高度方向依賴性:底部因多次熱循環(huán)形成細(xì)小網(wǎng)籃組織��,中上部以雙態(tài)和魏氏組織為主��,晶粒取向差自下而上逐漸減?�。╔/Y向差值從45.9°/43.1°降至37.8°/35.9°)��。

(2)力學(xué)性能優(yōu)勢��。橫向與縱向的抗拉強度(差異2.57%)、斷后伸長率(差異4.44%)及沖擊韌性

(52.6J和55.3J)均滿足CCS規(guī)范要求��,各向異性顯著低于電弧增材工藝���。硬度分布表明���,下層組織因熱循環(huán)作用硬度最高,中心區(qū)域因散熱差異硬度梯度達(dá)30HV0.2��。增材試樣下層沉積組織由于受到上層增材過程中熱循環(huán)的作用��,相當(dāng)于受到了多次回火熱處理���,含有大量細(xì)小馬氏體結(jié)構(gòu)��,晶粒尺寸更細(xì)小���,硬度相對較高。

(3)工程化潛力���。蛇形正交路徑通過層間正交沉積有效均衡熱輸入,抑制晶粒擇優(yōu)生長��,為航空航天復(fù)雜構(gòu)件的高性能增材制造提供了新思路。未來可進(jìn)一步探索多工藝參數(shù)協(xié)同優(yōu)化及疲勞性能提升策略��。

參考文獻(xiàn):

[1] 鄧賢輝��,楊治軍. 鈦合金增材制造技術(shù)研究現(xiàn)狀及展望[J]. 材料開發(fā)與應(yīng)用��,2014(05):113-119.

DENG X H���,YANG Z J. Current situation and Prospect of Titanium alloy Additive Manufacturing Technology [J]. Development and Application of Materials���,2014(05):113-119.

[2] DING D,Shen C���,Pan Z���,et al. Towards an automated robotic are-welding-based additive manufacturing sys‐tem fron CAD to finished part[J]. Computer-aided De‐sign,2016���,73:66-75.

[3] Yusuf S M��,Cutler S���,Gao N. Reniew: The impact of metal of metal additive manufacturing on the aerospace industry [J]. Metals���,2019,9:1286.

[4] 陳源���,姜夢��,陳曦��,等. 光絲同軸激光增材制造研究進(jìn)展[J]. 材料科學(xué)與工藝���,2022,30(2):16-27.

CHEN Y��,JIANG M��,CHEN X���,et al. Research progress of coaxial laser wire additive manufacturing[J]. Materi‐als Science and Technology���,2022,30(2):16-27.

[5] 符成學(xué)���,雷小偉��,呂逸帆��,等. TA2純鈦激光同軸送絲增材制造組織和性能研究[J]. 鈦工業(yè)進(jìn)展���,2024,40(3):1-5.

FU C X���,LEI X W���,LV Y F,et al. Study on Microstruc‐ture and Properties of TA2 Pure Titanium by Laser Co‐axial Wire Feeding Additive Manufacturing[J]. Tita‐nium Industry Progress���,2023��,40(3):1-5.

[6] 常輝���,廖志謙,王向東. 海洋工程鈦金屬材料[M]. 北京:化學(xué)工業(yè)出版社��,2016:1-9.

[7] 牛超楠��,宋曉國,胡勝鵬��,等. 釬焊溫度對TC4/Ti60接頭組織及性能的影響[J]. 焊接學(xué)報��,2018���,39(6):77-80.

NIU C N��,SONG X G��,HU S P��, et al. Effect of brazing temperature on microstructure and properties of TC4/Ti60 joint [J]. Transactions of the China Welding Insti‐

tution���,2018,39(6):77-80.

[8] 龍偉民��,何鵬��,顧敬華. 中國有色金屬焊接材料的發(fā)展現(xiàn)狀及展望[J]. 焊接��,2011(11):7-10+70.

LONG W M���,HE P���,GU J H. Development status and prospect of nonferrous metal welding materials in China[J]. Welding & Joining��,2011(11):7-10+70..

[9] Churruca M M��,Arrizabalaga J L,Heredia I��,et al. Com‐parative study of laser metal deposition (LMD) of co‐axial wire and power in the manufacture of Ti-6Al-4V

structures[J]. Dyna��,2020���,95:376-379.

[10] DU F��,Zhu J��,Ding X��,et al. Dimensional characteristics of Ti-6Al-4V Thin-Walled parts prepared by wirebased multi-laser additive manufacturing in vacuum [J]. Rapid Prototyping Journal��,2019���,25:849-856.

[11] DING X P,Li H M���,Wang G Y��,et al. Application of in‐frared thermography for laser metal-wire additive manufacturing in vacuum [J].Infrared Physics & Tech‐nology���,2017���,81:166-169.

[12] Cazaubon V,Akle A A��,F(xiàn)ischer X. A parametric study of additive manufacturing process: TA6V laser wire metal deposition[C]//Advances on Mechanics��, Design Engineering and Manufacturing Ⅲ��,2021:15-20.

[13] Kelbassa J���,Gasser A��,Bremer J���,et al. Equipment and process windows for laser metal deposition with co‐axial wire feeding[J]. Journal of Laser Applications,2019��,31:022320.

[14] Silze F���,Schnick M���,Sizova I���,et al. Laser metal deposi‐tion of Ti-6Al-4V with a direct diode laser set-up and coaxial material feed[J]. Procedia Manufacturing,2020���,47:1154-1158.

[15] 方乃文,郭二軍���,徐鍇���,等.鈦合金激光填絲焊縫晶粒生長及相變原位觀察[J]. 中國有色金屬學(xué)報,2022��,32(6):1665-1672.

FANG N W���,GUO E J��,XU K��,et al. In-situ observation of grain growth and phase transformation in laser weld‐ing of titanium alloy with filler wire[J]. The Chinese Journal of Nonferrous Metals���,2022��,32(6):1665-1672.

[16] 譚國寅��,吳云峰��,楊鋼���,等. 固溶時效工藝對TC4鈦合金 沖 擊 性 能 的 影 響[J]. 鑄 造 技 術(shù),2016���,37(05):902-903.

TAN G Y���,WU Y J,YANG G��,et al. Effect of Solution Aging Treatment on Impact Property of TC4 Titanium Alloy[J].Foundry Technology���,2016���,37(05):902-903.

[17] Balasubramanian T S,Balakrishnan M,Balasubrama‐nian V���,et al. Influence of welding processes on micro‐structure��,tensile and impact properties of Ti-6A- 4V alloy joints[J]. Trans. Nonferrous Met. Soc. China���,2011,21:1253-1262.

相關(guān)鏈接