引言

鈦合金因其具備高比強(qiáng)度、無磁性���、耐腐蝕等性能���,已成為航空航天領(lǐng)域中具有良好發(fā)展?jié)摿σ约皯?yīng)用價(jià)值的結(jié)構(gòu)功能性材料[1-2]。相較于α型以及β型鈦合金��,α+β型兩相鈦合金在塑性加工便利性上具有更為出色的表現(xiàn)���,特別適用于制成大型結(jié)構(gòu)鍛件以及寬幅板材[3]���。TC11鈦合金是一種廣泛應(yīng)用的α+β兩相結(jié)構(gòu)鈦合金,具有出色的熱加工適應(yīng)性以及力學(xué)性能��,在航空��、海洋以及汽車等領(lǐng)域內(nèi)均展現(xiàn)出卓越的應(yīng)用潛力[4-5]��。此外���,由于TC11鈦合金還具有良好的耐磨性和抗腐蝕性,在制動系統(tǒng)中���,TC11鈦合金可用于制造制動盤���、制動鼓等關(guān)鍵部件,能夠提高制動系統(tǒng)的效率和安全性���。

關(guān)于TC11鈦合金熱處理工藝的研究較多��,如張明玉等[6]研究了TC11鈦合金經(jīng)固溶時(shí)效工藝處理后的微觀組織與沖擊性能���,同曉樂等[7]研究了TC11鈦合金經(jīng)固溶處理后的微觀組織與拉伸性能���,朱寧遠(yuǎn)等[8]同樣對TC11鈦合金進(jìn)行固溶時(shí)效處理,但主要分析了顯微組織與硬度的關(guān)系��。除固溶時(shí)效工藝外���,雖有部分學(xué)者對該合金進(jìn)行過退火工藝的研究���,但其設(shè)置的退火溫度均以兩相區(qū)溫度為主,鮮有關(guān)于單相區(qū)溫度退火處理的研究��。然而在實(shí)際工程生產(chǎn)過程中��,由于設(shè)備檢修不及時(shí)��、員工操作失誤等因素會導(dǎo)致實(shí)際的加熱溫度高于設(shè)定溫度���,即由兩相區(qū)溫度轉(zhuǎn)變?yōu)閱蜗鄥^(qū)溫度��。經(jīng)更高的單相區(qū)溫度加熱會導(dǎo)致合金組織產(chǎn)生顯著變化���,對力學(xué)性能產(chǎn)生較大的影響��,嚴(yán)重影響合金在工程中的應(yīng)用��。故進(jìn)行單相區(qū)溫度退火處理具有重要工程研究意義��,能夠有效避免工程事故發(fā)生���。

鑒于TC11鈦合金在眾多工程領(lǐng)域的廣泛應(yīng)用,以及其性能優(yōu)化的迫切需求���,本文基于現(xiàn)有熱處理研究工藝以及工程研究現(xiàn)狀,選取TC11鈦合金作為研究對象��,旨在填補(bǔ)現(xiàn)有研究的空白���,通過對兩相區(qū)和單相區(qū)溫度退火處理的深入探討���,探索其對微觀組織形貌和拉伸性能的影響。研究成果不僅有助于提高TC11鈦合金的性能���,優(yōu)化其在工程實(shí)踐中的表現(xiàn)��,而且對于推動鈦合金材料科學(xué)的發(fā)展��,特別是在材料設(shè)計(jì)和工藝優(yōu)化方面���,具有重要的工程意義��。

1��、試驗(yàn)

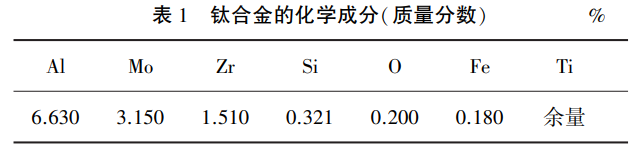

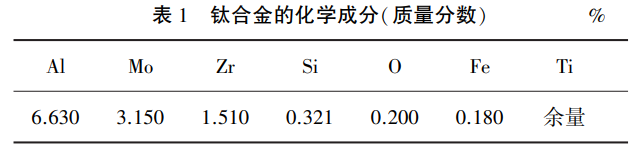

在生產(chǎn)TC11鈦合金的過程中��,選用小顆粒海綿鈦以及中間合金作為基礎(chǔ)原料��,并嚴(yán)格按照名義成分(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)配比進(jìn)行配料準(zhǔn)備���。隨后通過布料和壓制工藝制備出自耗電極,并通過真空自耗電弧爐進(jìn)行3次熔煉��,以確保合金成分的均勻分布���,再經(jīng)扒皮探傷等工藝制成直徑為720mm的鈦合金鑄錠���。采用自由鍛造機(jī)對鑄錠進(jìn)行鍛造加工��,最終制成直徑為130mm的TC11鈦合金棒材��。經(jīng)實(shí)際檢測��,合金的具體化學(xué)成分如表1所示��。

由于鈦合金在加熱過程中會發(fā)生同素異構(gòu)體轉(zhuǎn)變���,故其相變溫度的精確測定對于合理制定熱處理工藝至關(guān)重要。通過連續(xù)升溫金相法測得本研究中所用TC11鈦合金的相轉(zhuǎn)變溫度為993℃��,以相變點(diǎn)溫度為依據(jù)���,分別設(shè)置兩相區(qū)溫度(940℃���、960℃��、980℃)以及單相區(qū)溫度(1000℃)對合金進(jìn)行退火處理��,具體退火熱處理制度如表2所示��,其中AC表示合金加熱完成后采用室溫冷卻的方式進(jìn)行冷卻處理。

完成上述熱處理步驟后���,對退火后的合金樣本進(jìn)行取樣��,用于后續(xù)的微觀組織觀察及拉伸性能測試���。首先,金相試樣經(jīng)過粗細(xì)磨���、拋光并使用體積比為HF∶HNO3∶H2O=1∶3∶6的腐蝕液進(jìn)行侵蝕等預(yù)處理步驟���。隨后,采用Ziess(AxioVert.A1)光學(xué)顯微鏡對腐蝕后的合金微觀組織進(jìn)行詳細(xì)觀察��。

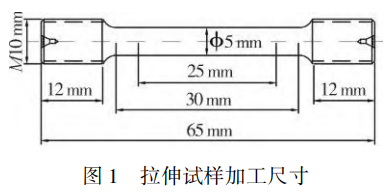

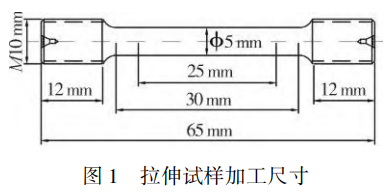

同時(shí)��,按照GB/T228.1-2010標(biāo)準(zhǔn)制備拉伸試樣���,拉伸試樣加工尺寸如圖1所示��,設(shè)置加載速率為1mm/min���,在INSTRON(3400-34MT)萬能材料試驗(yàn)機(jī)上進(jìn)行拉伸性能測試。此外,無論是微觀組織觀察還是拉伸性能測試��,均沿棒材的縱向方向進(jìn)行��。

2���、試驗(yàn)結(jié)果與討論

2.1 顯微組織

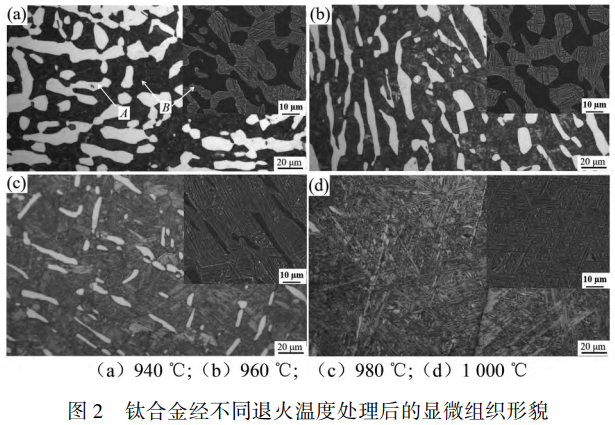

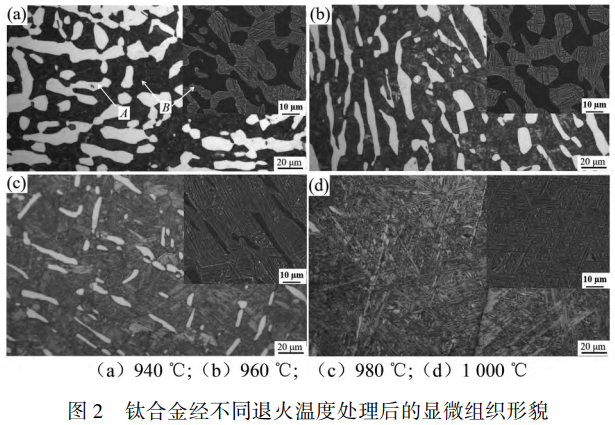

圖2展示了TC11鈦合金經(jīng)不同退火溫度處理后的顯微組織形貌���,從中可以觀察到,合金經(jīng)940℃退火處理后���,大量初生α相(位置A)以及針狀α相(位置B)在組織中均勻分布��,此時(shí)初生α相體積分?jǐn)?shù)約為47%��。合金加熱完成后��,其冷卻過程中通常產(chǎn)生兩種物相轉(zhuǎn)變:β→α′相以及β→α相���,并伴隨生成一定量的亞穩(wěn)定β相。其中��,當(dāng)冷卻速率較快時(shí)(如水冷)��,β相以快速切變方式進(jìn)行轉(zhuǎn)變��,最終形成具有六方馬氏體晶體結(jié)構(gòu)的α′相��。由于本試驗(yàn)采用空冷的方式進(jìn)行冷卻���,其整個(gè)過程冷卻速率較慢���,在當(dāng)前條件下并未形成α′相,即組織中細(xì)小針狀形貌的α相為次生α相[9]���。隨著退火溫度上升至960℃��,發(fā)現(xiàn)顯微組織中初生α相略有減少��,體積分?jǐn)?shù)約為39%��,但整體形貌并無顯著改變���。隨著退火溫度繼續(xù)增加到980℃后,此時(shí)組織中析出的次生α相數(shù)量顯著增加��,初生α相的體積與含量均明顯減少��,體積分?jǐn)?shù)約為18%。進(jìn)一步提高退火溫度至1000℃時(shí)��,組織中有粗大β晶粒出現(xiàn)���,且初生α相完全消失��,體積分?jǐn)?shù)約為0���,這是因?yàn)橥嘶饻囟瘸^相變點(diǎn)所致。整體來看���,初生α相的含量在退火溫度逐步升高的過程中不斷減少���,這表明合金在加熱升溫的過程中,首先是細(xì)小的α相優(yōu)先溶解���,隨后發(fā)生溶解的是體積較大的α相���。

基體中α穩(wěn)定化元素含量及冷卻速率均會影響組織中次生α相的形成。合金經(jīng)低溫退火后��,組織中β相具有較高的穩(wěn)定性��,這是由于此時(shí)β相內(nèi)部的α穩(wěn)定化元素含量較少所致。合金在隨后的冷卻階段��,組織中β相主要被限制在初生α相的界面處發(fā)生擴(kuò)散��,限制了β→α相的轉(zhuǎn)變��,即次生α相數(shù)量較少���。然而,α穩(wěn)定元素在β相內(nèi)的含量隨著退火溫度提高而增加��。在此條件下進(jìn)行冷卻處理��,會限制α穩(wěn)定元素?cái)U(kuò)散的能力[10]���,此時(shí)的β相通過擴(kuò)散機(jī)制促使更多的次生α相有效析出���。

2.2 拉伸性能

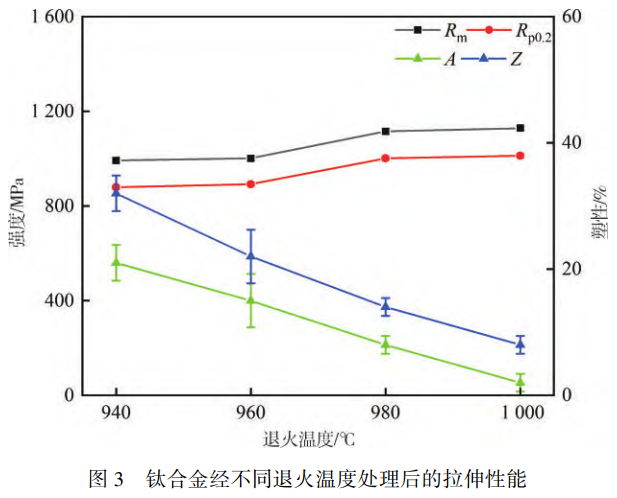

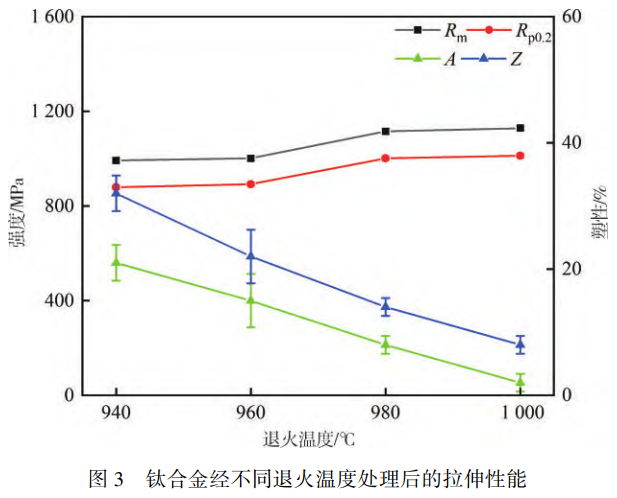

圖3展示了TC11鈦合金經(jīng)不同退火溫度處理后的拉伸性能變化趨勢。從圖中可以得出��,經(jīng)940℃及960℃退火處理后��,合金表現(xiàn)出較為相近的強(qiáng)度水平���,抗拉強(qiáng)度分別為992Mpa與1001Mpa���。繼續(xù)升高退火溫度至980℃��,合金強(qiáng)度有較為明顯的增加��,抗拉強(qiáng)度由1001Mpa增加到1115Mpa��,增加約11.4%��。在達(dá)到1000℃退火溫度時(shí)��,合金強(qiáng)度得到了進(jìn)一步提升���,抗拉強(qiáng)度由1115Mpa增加到1128Mpa,增加約1.2%��。但與此同時(shí)��,其塑性表現(xiàn)卻出現(xiàn)了大幅度的下滑��,斷后伸長率由最初的21%降低至2%���,降低約90%��。即合金的強(qiáng)度在退火溫度為1000℃時(shí)達(dá)到最大值���,此時(shí)抗拉強(qiáng)度Rm達(dá)到1128Mpa���,屈服強(qiáng)度Rp0.2達(dá)到1012Mpa��。合金的塑性在退火溫度為940℃時(shí)達(dá)到最大值���,其中斷裂后伸長率A為21%��,斷面收縮率Z為32%��。故TC11鈦合金的拉伸性能總體呈現(xiàn)的變化規(guī)律為:合金的強(qiáng)度隨著退火溫度的升高而增加���,而塑性則隨退火溫度升高而下降。

對于合金拉伸性能的變化���,可以從合金經(jīng)退火處理后的微觀結(jié)構(gòu)演變進(jìn)行解釋���。合金經(jīng)940℃與960℃低溫退火處理后,此時(shí)組織中存在大量初生α相���,初生α相中具有更多可開動的滑移系���,有利于變形初期滑移的啟動和塑性調(diào)整��,從而使得該階段合金表現(xiàn)出塑性較高而強(qiáng)度相對較低的特性[11]���。

然而,合金經(jīng)980℃與1000℃的較高退火溫度處理后��,在初生α相的含量減少以及消失的同時(shí)���,并伴隨大量細(xì)小均勻的次生α相析出���。此時(shí),由于次生α相內(nèi)部易于形成位錯(cuò)塞積現(xiàn)象���,在拉伸過程中��,當(dāng)位錯(cuò)在其內(nèi)部滑移時(shí)���,需要更大的外力克服障礙,進(jìn)而提高了合金的強(qiáng)度[12]。與此同時(shí)��,隨著退火溫度升高��,合金組織中出現(xiàn)了粗大的β晶粒��,晶界位置在拉伸過程中發(fā)生應(yīng)力集中���,在外力不斷作用下���,有微小空洞產(chǎn)生并擴(kuò)散��,這會加快裂紋的孕育與擴(kuò)展速度���,隨著這些裂紋活動的加劇���,最終導(dǎo)致合金的塑性性能大幅度下降。

2.3 拉伸斷口形貌

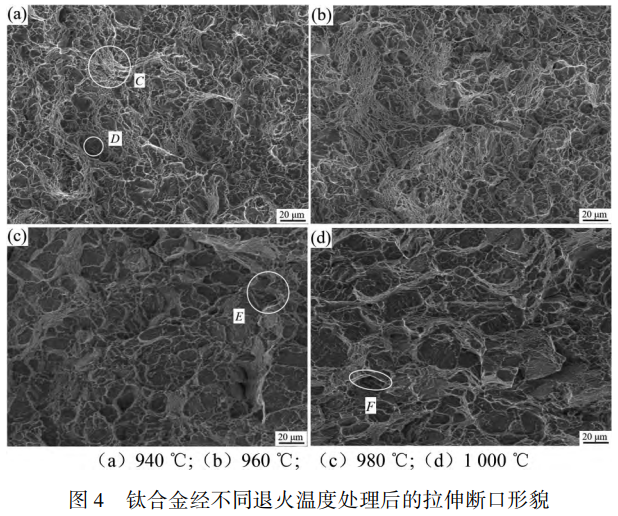

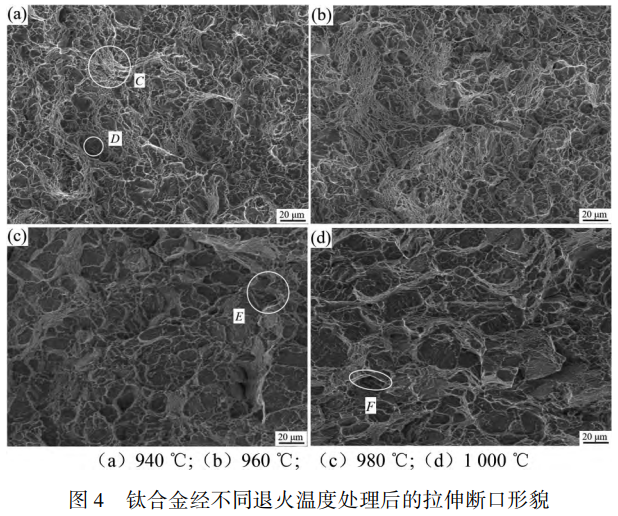

圖4展示了經(jīng)不同退火溫度處理后的TC11鈦合金拉伸斷口形貌���,可以看出��,合金經(jīng)940℃與960℃退火處理后的斷口形貌具有較高的相似性���,主要表現(xiàn)為由大量的韌窩(位置C)形貌構(gòu)成��,且在斷口中伴有局部解離小平面(位置D)特征形貌���。拉伸試樣在進(jìn)行塑性變形的過程中,組織內(nèi)的位錯(cuò)滑移在快速應(yīng)變的條件下產(chǎn)生應(yīng)力集中��,而該區(qū)域也會誘發(fā)微孔形核���。由于位錯(cuò)間相互作用力隨著拉伸的持續(xù)進(jìn)行而不斷減弱��,位錯(cuò)源在微孔內(nèi)部進(jìn)入少量位錯(cuò)的作用下被再次激活���。由于不斷有新的位錯(cuò)在塑性變形過程中產(chǎn)生,這些新位錯(cuò)也會相繼涌入微孔��,促使微孔逐漸擴(kuò)大���,而韌窩形貌就是在大量微孔擴(kuò)展并連通至斷口位置時(shí)所留下的痕跡���。

通常情況下,合金具有較高的塑性時(shí)��,其拉伸斷口中的韌窩深度較大且數(shù)量較多,而當(dāng)合金具有較差的塑性時(shí)���,斷口中韌窩較淺且數(shù)量較少��。結(jié)合圖4(a)與圖4(b)的觀察結(jié)果���,可以判斷此時(shí)合金的塑性性能較高,這一結(jié)論與之前從圖3中得出的強(qiáng)度與塑性的變化趨勢相吻合���。

當(dāng)合金經(jīng)980℃與1000℃退火處理后���,觀察此時(shí)拉伸斷口,其微觀結(jié)構(gòu)發(fā)生了顯著變化��。相較于退火溫度較低的拉伸斷口特征��,此時(shí)韌窩的尺寸以及數(shù)量明顯減少���,并且出現(xiàn)了清晰的解理臺階(位置E)與撕裂棱(位置F)形貌,斷口表面散布著大量微小的韌窩��,斷口形貌轉(zhuǎn)變?yōu)閹r石狀���,這一斷裂形態(tài)的變化揭示了合金強(qiáng)度的增強(qiáng)���,同時(shí)伴隨著塑性的減弱���。故在較高退火溫度條件下,合金內(nèi)部的微觀組織演變導(dǎo)致其力學(xué)性能發(fā)生轉(zhuǎn)變��,從高塑性向高強(qiáng)度方向發(fā)展���,反映在斷口形貌上則表現(xiàn)為韌窩數(shù)量的減少以及脆性斷裂特征的增多���。

3、結(jié)論

(1)經(jīng)低溫(940℃��、960℃)退火處理后���,合金的組織主要包含初生α相以及次生α相���,退火溫度升高(980℃)使初生α相含量減少并消失,而次生α相的含量不斷增多��,且退火溫度為單相區(qū)(1000℃)時(shí)���,組織中出現(xiàn)較大尺寸的β晶粒��。

(2)合金強(qiáng)度隨退火溫度的升高而增加��,但塑性則與強(qiáng)度呈現(xiàn)相反的變化趨勢��。強(qiáng)度在退火溫度為1000℃時(shí)達(dá)到最大值���,此時(shí)抗拉強(qiáng)度達(dá)到1128Mpa���,屈服強(qiáng)度達(dá)到1012Mpa。塑性在退火溫度為940℃時(shí)達(dá)到最大值��,其中斷裂后伸長率為21%��,斷面收縮率為32%��。

(3)合金經(jīng)低溫(940℃���、960℃)退火處理后的斷口形貌主要由大量的韌窩形貌構(gòu)成,且伴有局部解離小平面���,而經(jīng)高溫(960℃��、1000℃)退火處理后的斷口出現(xiàn)了清晰的解理臺階與撕裂棱形貌���,斷口形貌轉(zhuǎn)變?yōu)閹r石狀��。

參考文獻(xiàn):

[1]吳晨���,馬保飛,趙耕岑��,等.延時(shí)淬火對航天緊固件用TC4鈦合金組織和性能的影響[J].金屬熱處理���,2023��,48(12):135-139.

[2]張曉園���,劉向宏,杜予晅��,等.TC25G鈦合金高溫變形組織演變及強(qiáng)塑性研究[J].稀有金屬材料與工程���,2023���,52(12):4227-4237.

[3]王猛���,張立平,趙琳瑜��,等.增材制造和鍛造TC11鈦合金激光焊接頭組織與力學(xué)性能[J].焊接學(xué)報(bào)��,2023��,44(10):102-110.

[4]邵博���,張利軍���,吳天棟,等.TC11鈦合金高溫持久異常斷裂分析[J].鈦工業(yè)進(jìn)展��,2023��,40(3):28-32.

[5]呂學(xué)春��,趙文革���,袁明榮���,等.TC11鈦合金熱變形行為及微觀組織演變[J].金屬熱處理,2023���,48(5):279-282.

[6]張明玉���,運(yùn)新兵,伏洪旺.固溶時(shí)效處理對TC11鈦合金組織與沖擊性能的影響[J].稀有金屬材料與工程��,2023��,52(5):1759-1766.

[7]同曉樂��,張明玉���,岳旭���,等.固溶處理對TC11鈦合金組織與性能的影響[J].金屬熱處理,2023��,48(2):195-200.

[8]朱寧遠(yuǎn)��,陳世豪��,廖強(qiáng),等.固溶時(shí)效處理對TC11鈦合金顯微組織和硬度的影響[J].金屬熱處理��,2022���,47(12):62-66.

[9]辛社偉���,趙永慶.鈦合金固態(tài)相變的歸納與討論(Ⅵ)———阿爾法[J].鈦工業(yè)進(jìn)展,2013���,30(4):1-8.

[10]王曉巍���,董宇,王德勇��,等.退火對TC25G鈦合金組織和性能的影響[J].金屬熱處理��,2023��,48(6):74-79.

[11]王偉���,周山琦���,宮鵬輝,等.退火溫度對TC4鈦合金熱軋板材的顯微組織、織構(gòu)和力學(xué)性能影響[J].材料研究學(xué)報(bào)��,2023���,37(1):70-80.

[12]李曉琛,王世穎���,華天宇��,等.深冷處理對TC4鈦合金退火過程中微觀組織和力學(xué)性能的影響[J].金屬熱處理��,2022���,47(6):46-53.

相關(guān)鏈接