鈦合金因具有高比強(qiáng)度�,良好的耐熱性�、低溫韌性�、低溫超導(dǎo)性以及耐腐蝕等特點(diǎn)而被廣泛應(yīng)用于航空航天[1]、艦船制造[2]�、石油化工[3]、醫(yī)療[4]�、交通運(yùn)輸[5]等領(lǐng)域。電子束冷床熔煉爐(ElectronBeamColdHearthMelting�,EBCHM)是目前熔鑄鈦及鈦合金的主要裝備之一,是將電子束和工業(yè)冷床結(jié)合�,在高真空、高溫下進(jìn)行熔煉的冶金技術(shù)�。電子束熔煉是指在高真空下,將高速電子束流的動(dòng)能轉(zhuǎn)換為熱能作為熱源來進(jìn)行材料熔煉的一種真空熔煉技術(shù)[6]�。電子束熔煉技術(shù)具有熔煉溫度和速度可控,原料質(zhì)量和外形受限少�,生成的產(chǎn)品質(zhì)量高�、規(guī)格多樣�,能量利用率高,無環(huán)境污染等特點(diǎn)[7]�。EBCHM技術(shù)最早是用于消除鈦材中高、低密度夾雜等嚴(yán)重的冶金缺陷�,提高航空航天用鈦及鈦合金的質(zhì)量的[8]。美國航空標(biāo)準(zhǔn)已將冷床爐熔煉納入航空旋轉(zhuǎn)件�、結(jié)構(gòu)件用鈦合金材料必須采用的熔煉技術(shù)[9]。EBCHM與其他熔煉方法最大的區(qū)別就是用冷床將熔化�、精煉和結(jié)晶3個(gè)過程分開[10],結(jié)晶器區(qū)域掃描功率及圖形對結(jié)晶器內(nèi)金屬液的流動(dòng)性及后續(xù)凝固影響大�。

目前,關(guān)宏濤[12]通過3200kW電子束冷床爐4號(hào)槍功率及圖形能量分布研究�,制備出宏觀無缺陷,內(nèi)部組織緊密�,成分無偏析、夾雜�、氣孔等缺陷的鑄錠。劉路[13]通過3200kW電子束冷床爐研究不同電子槍功率�、掃描頻率對扁錠表面拉裂的影響及不同拉錠速度對氣孔的影響機(jī)理。EB熔鑄鈦錠主要缺陷有表面拉裂�、內(nèi)裂紋、皮下氣孔�、冷隔、折層、夾渣�、氧化及元素偏析等�。折層主要出現(xiàn)在毛坯的非溢流側(cè),EB毛坯銑面�、修磨無法完全清除折層的影響,軋制后在鈦卷板表面出現(xiàn)起皮�,嚴(yán)重影響鈦卷板質(zhì)量。本研究針對4槍EB爐不同結(jié)晶器寬幅�、不同結(jié)晶器內(nèi)分配的電子槍功率及結(jié)晶器液位進(jìn)行試驗(yàn),以期獲得結(jié)晶器寬幅�、結(jié)晶器內(nèi)電子槍功率、結(jié)晶器液位對毛坯非溢流側(cè)折層的影響規(guī)律�,以提高EB爐熔鑄毛坯質(zhì)量。

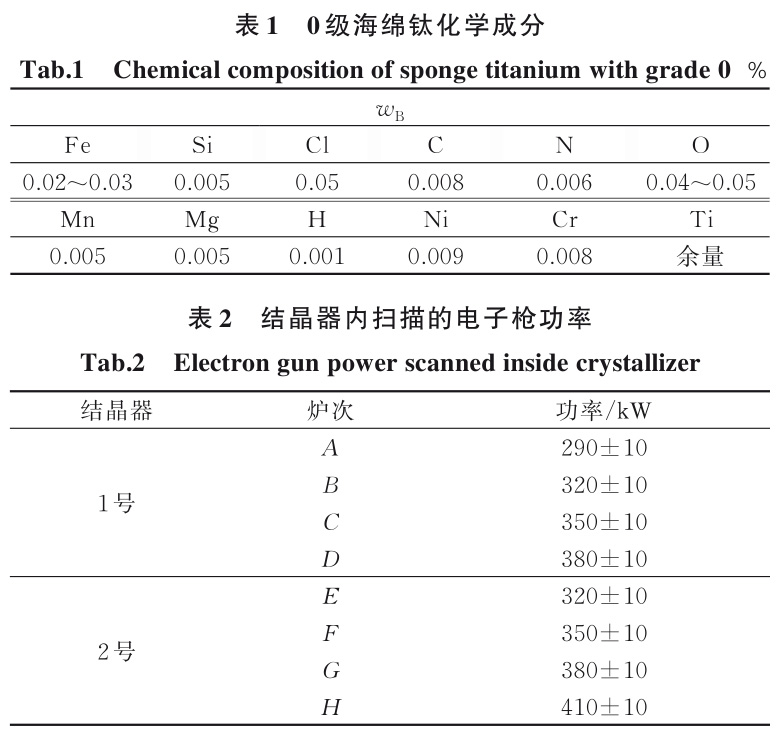

1�、試驗(yàn)材料及方案

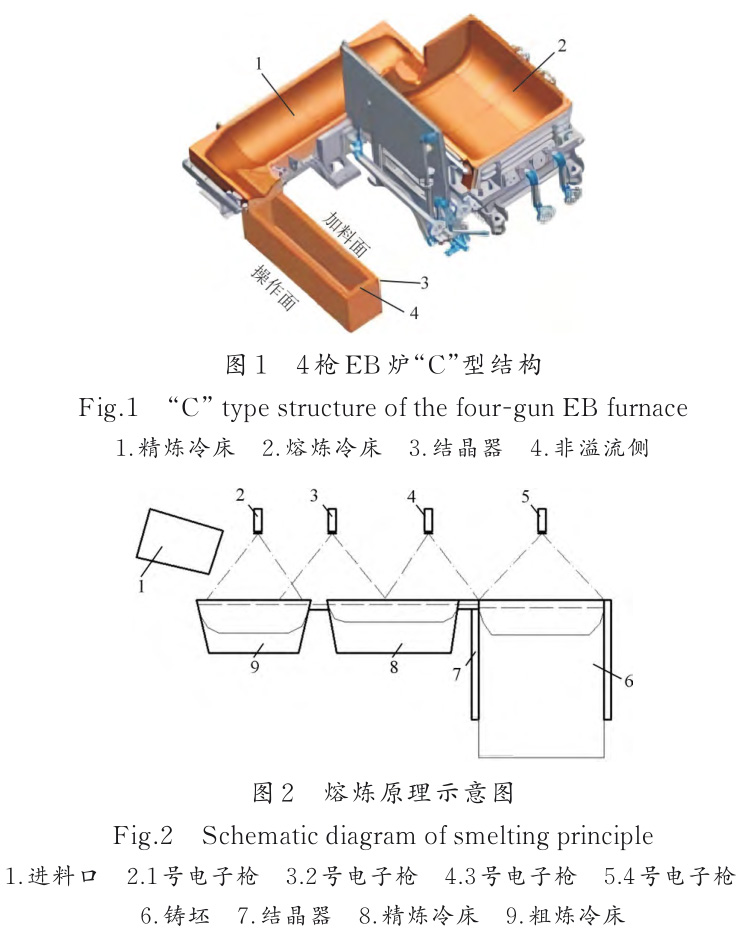

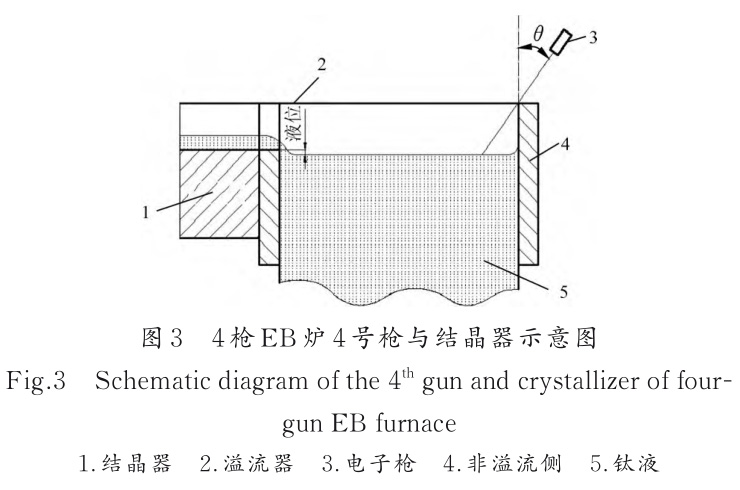

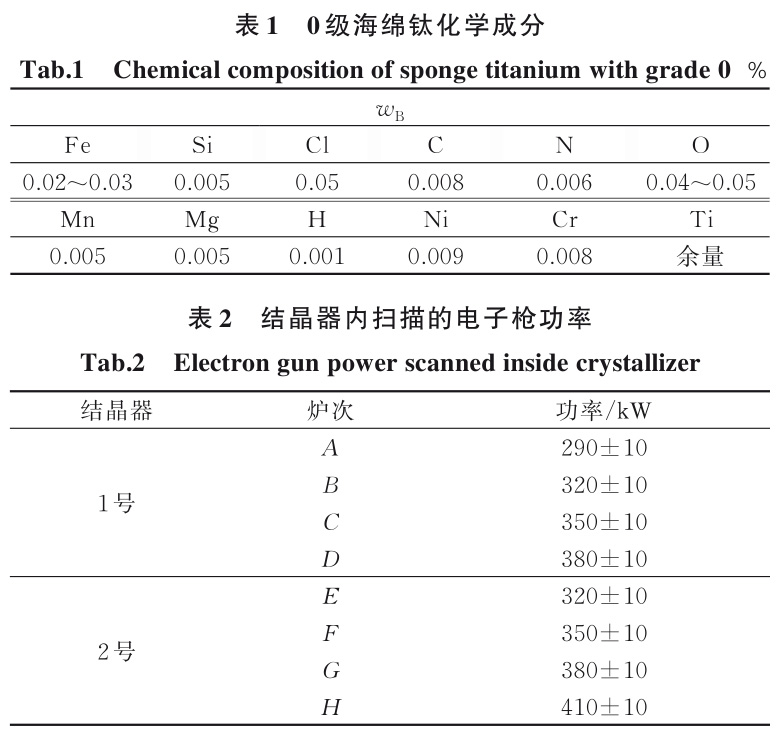

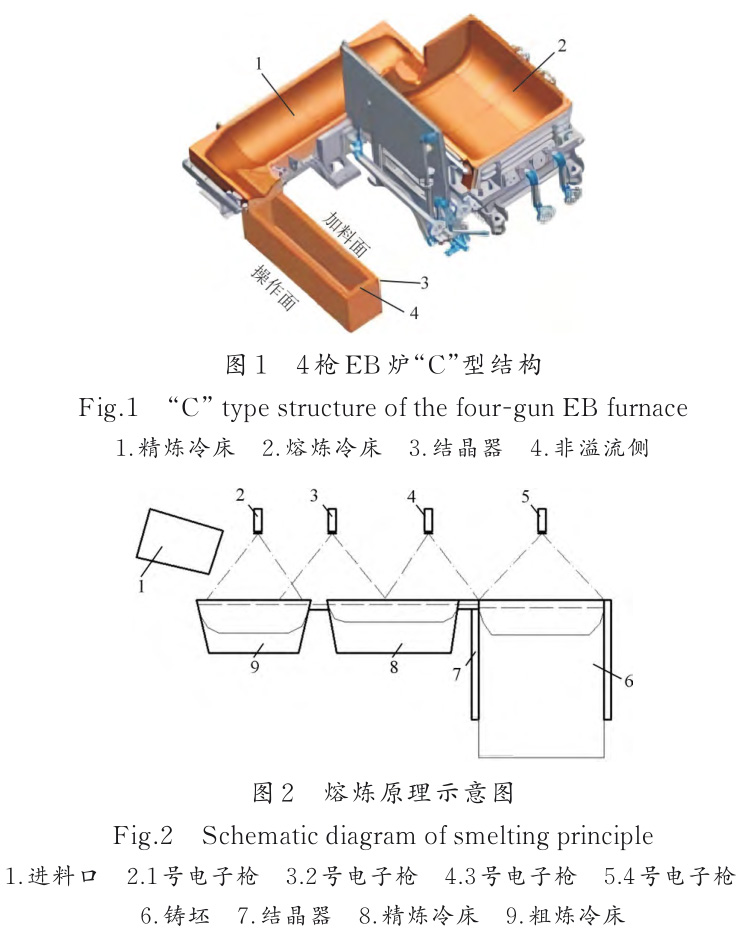

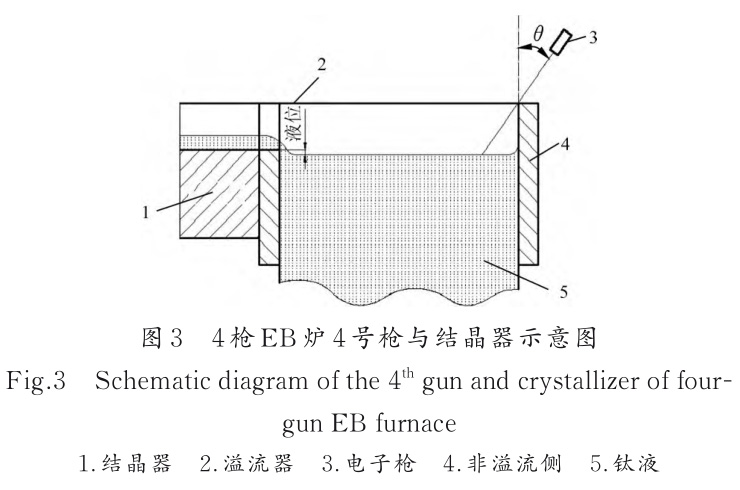

使用美國4槍3200kW電子束冷床熔煉爐熔煉,其主要特點(diǎn)為熔煉冷床�、精煉冷床及結(jié)晶器組成“C”形熔鑄區(qū)域[11],見圖1�。由4把電子槍在熔鑄區(qū)域進(jìn)行熔化精煉,熔煉原理示意圖見圖2�。原料采用同一廠家、雜質(zhì)元素相近的0級海綿鈦�,成分見表1,硬度(HBW)為95~97�。分別用1號(hào)結(jié)晶器(厚240mm、寬1080mm)、2號(hào)結(jié)晶器(厚240mm�、寬1280mm)熔鑄,結(jié)晶器掃描的電子槍功率設(shè)置見表2�。分別熔鑄9塊TA1毛坯,熔鑄時(shí)前1~3塊采用低液位(溢流口下?20mm)熔鑄�,4~6塊采用中液位(溢流口下?10mm)熔鑄,7~9塊采用高液位�;4槍EB爐4號(hào)槍與結(jié)晶器示意圖見圖3,在其他工藝�、操作(如其余電子槍功率及圖形大小、結(jié)晶器回水流量�、拉錠速度等)相同的條件下,分析毛坯非溢流側(cè)折層數(shù)量及形成原因�。

2、試驗(yàn)結(jié)果與分析

2.1 結(jié)晶器折層情況

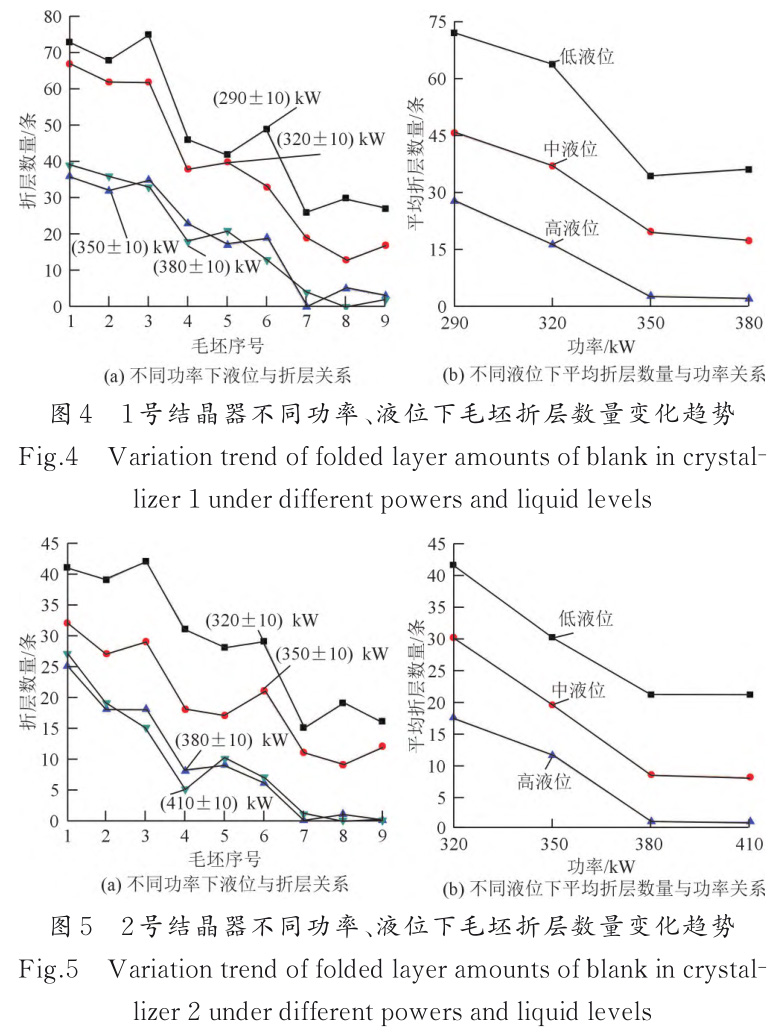

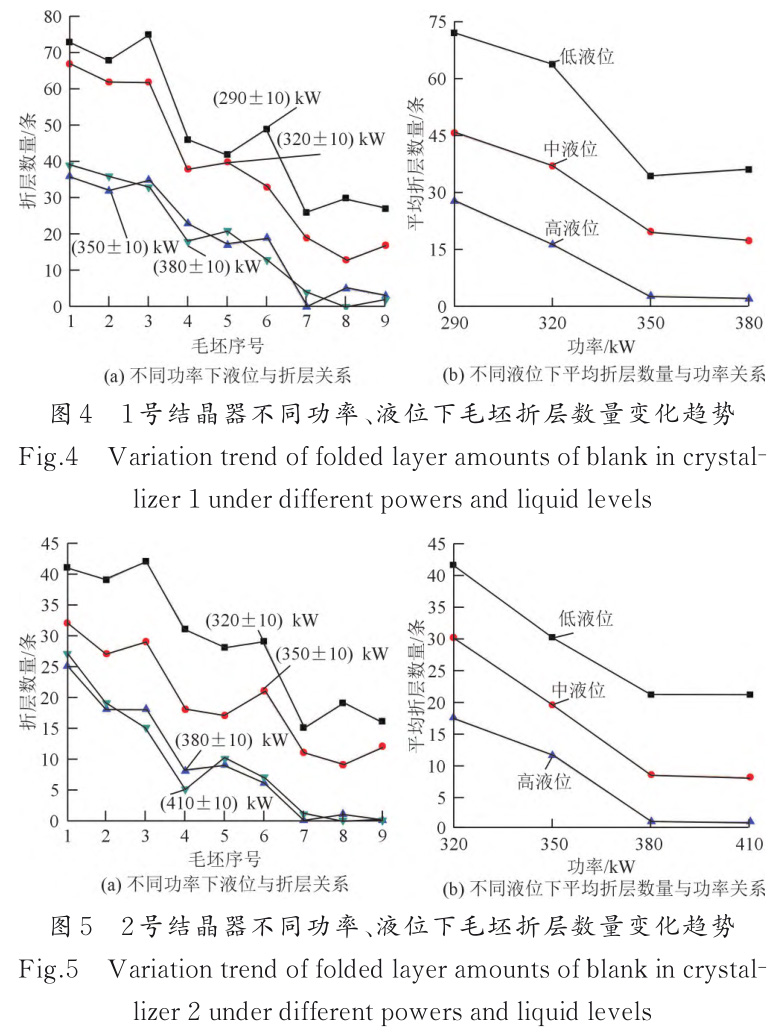

1號(hào)結(jié)晶器熔鑄毛坯折層數(shù)量及變化趨勢分別見圖4�。可以看出�,隨結(jié)晶器內(nèi)電子槍功率增加折層數(shù)量逐漸降低,功率為(350±10)kW�、(380±10)kW時(shí)無明顯減少;相同功率時(shí)�,液位與溢流口持平時(shí)折層最少。

2號(hào)結(jié)晶器熔鑄毛坯折層數(shù)量及變化趨勢見圖5�。

可以看出,隨結(jié)晶器內(nèi)電子槍功率增加折層數(shù)量逐漸降低�,功率到(380±10)kW、(410±10)kW后無明顯減少;相同功率時(shí)�,液位與溢流口持平時(shí)折層最少。

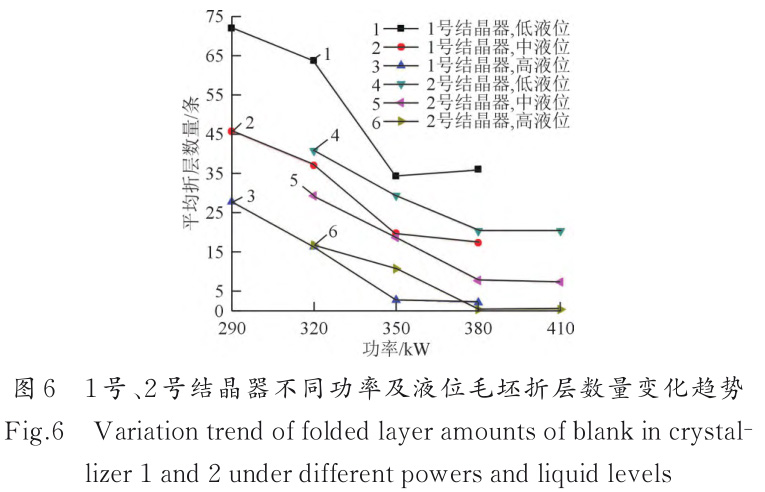

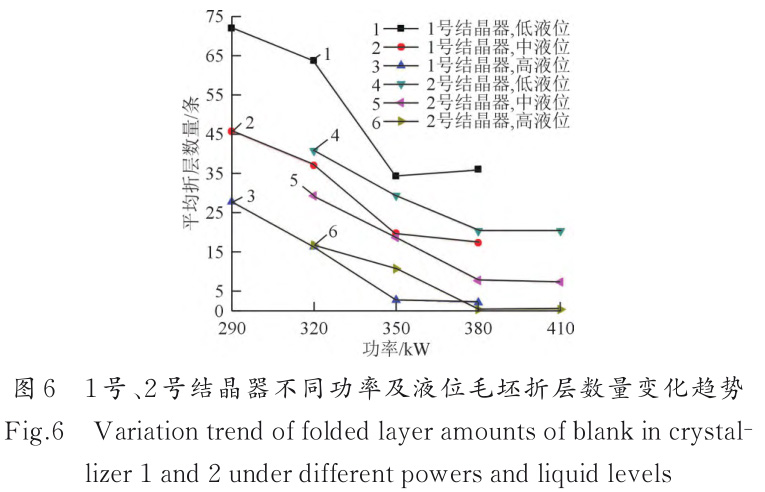

兩種結(jié)晶器不同液位�、功率下的變化見圖6??梢钥闯?,1號(hào)、2號(hào)結(jié)晶器熔鑄毛坯折層�,在相同結(jié)晶器內(nèi)電子槍功率下液位為?20mm(低液位)時(shí)折層最多,液位0mm(高液位)時(shí)折層最少�。相同液位時(shí),隨結(jié)晶器內(nèi)電子槍功率增加�,折層減少,1號(hào)結(jié)晶器在結(jié)晶器內(nèi)電子槍功率為大于(350±10)kW后�,熔鑄毛坯折層無明顯減少。2號(hào)結(jié)晶器在結(jié)晶器內(nèi)電子槍功率為大于(380±10)kW后�,熔鑄毛坯折層無明顯減少。相同功率�、液位下,2號(hào)結(jié)晶器熔鑄毛坯出現(xiàn)折層數(shù)量總體少于1號(hào)結(jié)晶器熔鑄毛坯的�。

因4槍EB爐4號(hào)槍與結(jié)晶器非溢流側(cè)存在夾角θ(見圖3),使得電子束不能直射到靠近非溢流側(cè)的鈦液�,不能及時(shí)熔化坯殼和補(bǔ)充新鈦液能量;加上邊部冷卻強(qiáng)度高�,溫降快,使得靠非溢流側(cè)鈦液黏度、表面張力增加�。經(jīng)測試1號(hào)結(jié)晶器θ為24°、2號(hào)結(jié)晶器θ為21°�。當(dāng)新鈦液溫度較低時(shí),流動(dòng)性差及電子束長時(shí)間未掃描到坯殼�,就出現(xiàn)連續(xù)性折層,且折層嚴(yán)重的會(huì)往里延伸�,要增加銑面量清除折層,不然導(dǎo)致熱軋時(shí)產(chǎn)生邊部重皮�,嚴(yán)重降低板卷質(zhì)量。

2.2 折層形成機(jī)理分析

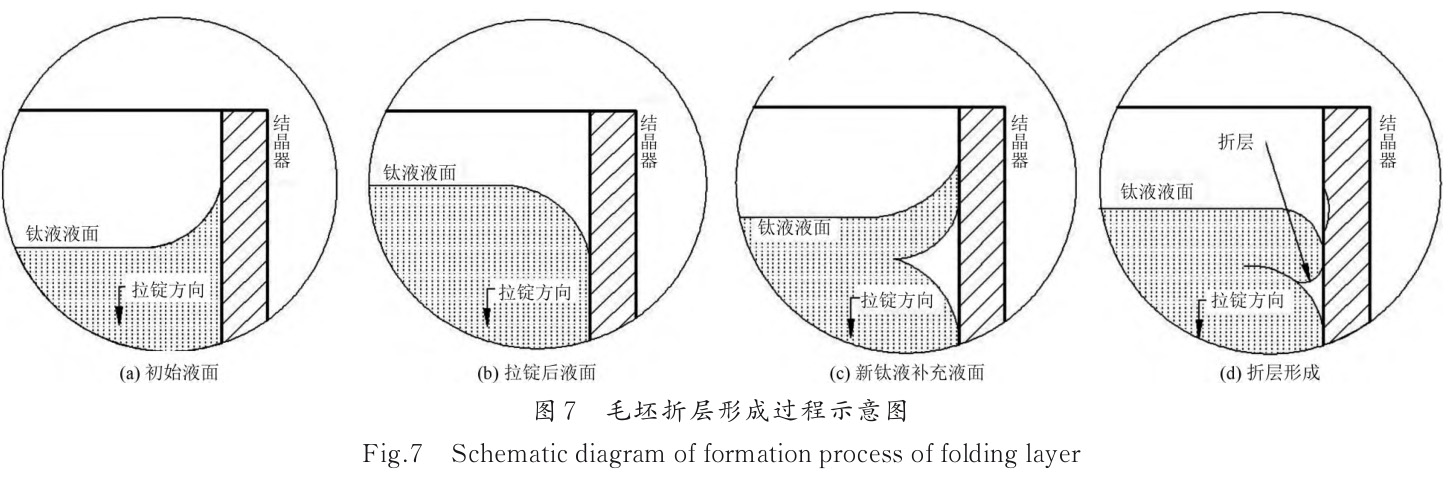

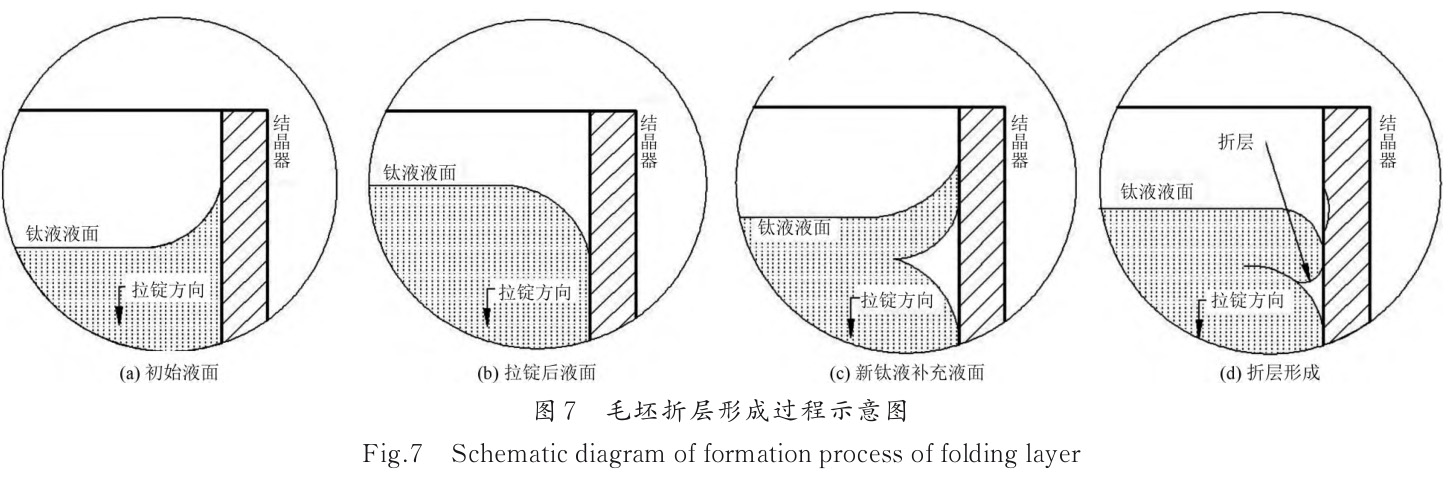

結(jié)晶器邊緣處鈦液流動(dòng)與折層形成過程見圖7�。

由于結(jié)晶器內(nèi)壁不光滑,鈦液與結(jié)晶器內(nèi)壁形成浸潤接觸�,形成“U”形液面,見圖7a�,內(nèi)壁上附著的鈦液凝固后形成很薄的“坯殼”;往下拉錠時(shí)�,由于鈦液填充不及時(shí)和表面張力影響,坯殼會(huì)不連續(xù)的與結(jié)晶器內(nèi)壁脫落�,形成彎月面,見圖7b�;當(dāng)新的鈦液補(bǔ)充到結(jié)晶器邊緣后,新鈦液與結(jié)晶器內(nèi)壁重新形成“U”形液面�,周而復(fù)始形成毛坯表面“魚鱗紋”。折層形成與鈦液黏度�、表面張力等有關(guān)�。液態(tài)金屬黏度�、表面張力影響熔體在鑄型中流動(dòng)性、鑄型填充�、凝固和成形過程[14],而黏度�、表面張力等跟鈦液溫度有關(guān),液態(tài)金屬黏度�、表面張力隨溫度升高而下降[14]。熔鑄時(shí)�,邊緣的鈦液溫度低�,造成黏度較高、流動(dòng)性降低及表面張力增加�。當(dāng)電子束未能熔化邊緣的坯殼時(shí),新鈦液與坯殼極易形成明顯的界面�,保留在鑄坯表面形成折層,見圖7c和圖7d�。

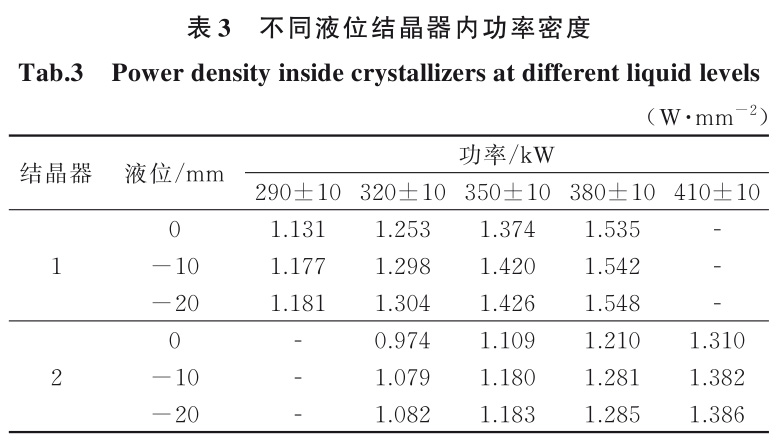

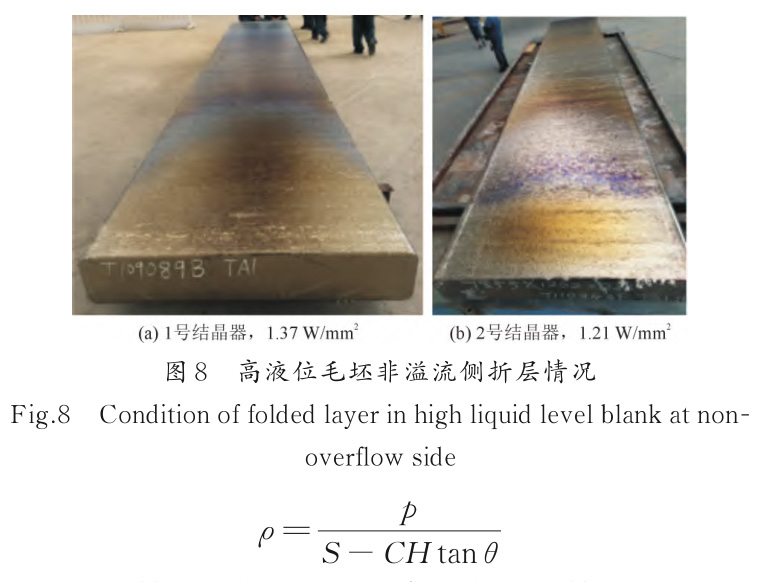

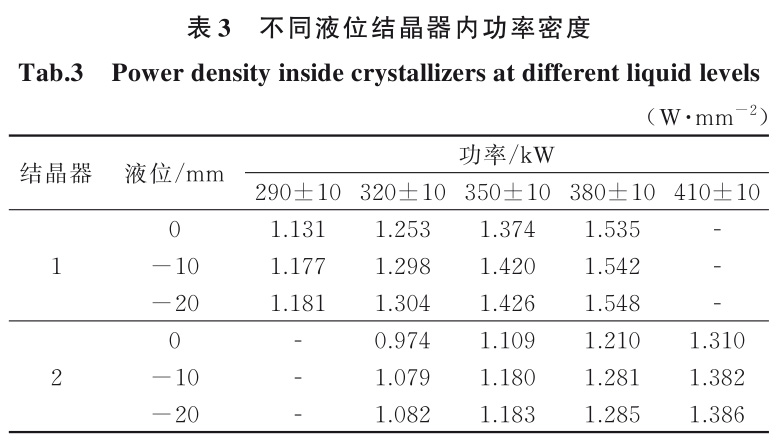

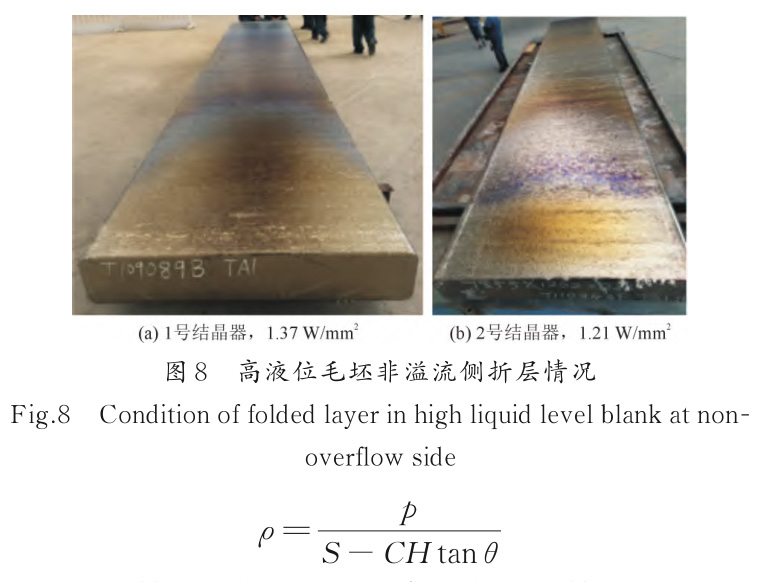

電子束是非常高效的能量源,60%~90%的電子束能量能夠轉(zhuǎn)化成熱量被金屬吸收[15]�。因4槍EB爐掃描結(jié)晶器液面的電子槍與結(jié)晶器水平截面法線存在夾角θ,結(jié)晶器邊緣處電子槍功率密度表達(dá)為θ角的函數(shù)�,結(jié)合表2得出1號(hào)、2號(hào)結(jié)晶器不同液位下的結(jié)晶器內(nèi)電子槍功率密度各不相同�,見表3。液位降低�,非溢流側(cè)電子束掃描盲區(qū)面積增大�,鈦液冷卻速度加快�,雖然液面電子槍功率密度增加,但是功率密度增加的影響小于掃描盲區(qū)的影響�。非溢流側(cè)鈦液黏度、表面張力增加�,鈦液流動(dòng)性降低,產(chǎn)生折層�。結(jié)晶器寬幅減小,結(jié)晶器水平截面法線與電子槍的夾角θ越大�,電子束掃描盲區(qū)面積越大,非溢流側(cè)冷卻速率越快�,越容易形成折層,此時(shí)只有增加電子槍功率補(bǔ)充熱量才能減少折層�。1號(hào)結(jié)晶器液位較高與溢流口平齊時(shí),結(jié)晶器內(nèi)電子槍功率密度為1.37W/mm2熔鑄時(shí)折層較少�,相對耗能最低;2號(hào)結(jié)晶器液位與溢流口平齊時(shí)�,結(jié)晶器內(nèi)電子槍功率密度為1.21W/mm2熔鑄時(shí)折層較少,相對耗能最低(見圖8)�。結(jié)晶器寬幅增加,保證較少折層的電子槍功率密度降低�。

式中,ρ為結(jié)晶器內(nèi)電子槍功率密度�;p為結(jié)晶器內(nèi)電子槍功率;S為結(jié)晶器空腔面積或結(jié)晶器鈦液覆蓋面積�;C為結(jié)晶器空腔厚或結(jié)晶器鈦液覆蓋面積寬度�;H為結(jié)晶器上沿到液面的高度�,H=90mm+|液位|。相同電子槍功率及結(jié)晶器尺寸時(shí)�,液位降低,結(jié)晶器內(nèi)非溢流側(cè)電子束掃描盲區(qū)面積增加�,提高結(jié)晶器內(nèi)功率密度不能減少折層數(shù)量。這是由于鈦液傳熱系數(shù)小�,提高掃描區(qū)域的功率增加的能量無法有效傳導(dǎo)到結(jié)晶器邊緣,造成折層出現(xiàn)幾率增加�。只有電子束直射到非溢流側(cè)液面時(shí),凝固的坯殼才能重熔�,增加流動(dòng)性降低折層的數(shù)量。

綜上�,當(dāng)相同液位及結(jié)晶器尺寸時(shí)�,結(jié)晶器內(nèi)非溢流側(cè)電子束掃描盲區(qū)不變,功率增加�,邊緣流動(dòng)性增加,折層數(shù)量降低�。但功率密度到達(dá)一定數(shù)值后,功率增加造成的折層數(shù)量變化不明顯�。原因是到一定功率后,能量吸收及耗散達(dá)到平衡�,折層出現(xiàn)趨于平穩(wěn)。結(jié)晶器尺寸越大�,其水平截面法線與電子槍的夾角θ越小�,掃描盲區(qū)越小�,低功率密度就能降低折層出現(xiàn)。

3�、結(jié)論

(1)結(jié)晶器液位越低,非溢流側(cè)折層越多�,液位與溢流口平齊時(shí)非溢流側(cè)折層最少;相同液位時(shí)�,隨結(jié)晶器內(nèi)電子槍功率增加折層減少,最后趨于穩(wěn)定�。

(2)非溢流側(cè)折層是因結(jié)晶器水平截面法線與電子槍的夾角θ較大,低液位時(shí)電子束掃描盲區(qū)增加�,鈦液冷卻速度快,邊緣流動(dòng)性差導(dǎo)致的�。

(3)結(jié)晶器寬度為1080mm,液位與溢流口平齊且液面功率密度為1.37W/mm2時(shí)�,毛坯折層少,相對熔鑄耗能最低�;結(jié)晶器寬度為1280mm,液位與溢流口平齊且液面功率密度為1.21W/mm2時(shí)�,毛坯折層少,相對熔鑄耗能最低�。

參考文獻(xiàn)

[1] 梁賢燁, 弭光寶�, 李培杰, 等 . 航空發(fā)動(dòng)機(jī)鈦火特性理論計(jì)算研究[J].航空材料學(xué)報(bào)�,2021�,41 (6):59-67.

[2] 唐元斌 . 鈦合金管在艦船上應(yīng)用的工藝研究[J]. 造船技術(shù)�,2016(2):57-60,82.

[3] 王珍�,楊巧文,唐曹�,等 .廢棄 SCR 催化劑堿浸后鈦渣的酸解工藝優(yōu)化[J].廣東化工,2022�,49 (1):30-31,43.

[4] 吳獻(xiàn)斌 .探索鈦及鈦合金表面陽極氧化技術(shù)在醫(yī)療器械產(chǎn)品中的應(yīng)用[J].冶金管理�, 2021 (11): 38-39.

[5] 袁吉昌,郭皓然�,唐流勇,等 .汽車隔熱涂料的制備及性能研究[J].中國涂料�,2021,36 (7):16-21.

[6] 張以忱 .電子槍與離子束技術(shù)[M].北京:冶金工業(yè)出版社�,2004.

[7] 馬立蒲,劉為超 . 電子束熔煉技術(shù)及其應(yīng)用[J]. 有色金屬加工�,2008�,37 (6):28-31,36.

[8] 張英明�,孫軍,韓明臣�,等 .TC4合金的電子束冷床熔煉研究[J].宇航材料工藝,2007 (5):50-52.

[9] 陳峰�,陳麗�,國斌�,等 .電子束冷床熔煉的優(yōu)與劣[J].中國有色金屬學(xué)報(bào),2010�,20 (S1):873-876.

[10] 馮寅楠,閆鵬�,賈國斌 .電子束冷床熔煉的應(yīng)用現(xiàn)狀[J].中國材料進(jìn)展,2020�,39 (4):295-303.

[11] XU Y P,CHEN Q P�,LIU Y,et al. Numerical simulation of asym‐metrical fluid flow and solidification during the electron beam cold hearth re-melting(EBCHR)process of titanium alloy TA10[J].Rare Metal Materials and Engineering�,2020,49 (11):3 761-3 768.

[12] 關(guān)宏濤 .3 200 kW 電子束冷床爐 4 號(hào)槍工藝設(shè)定[J]. 中國金屬通報(bào)�,2016 (11):77-78.

[13] 劉路 .電子束冷床熔煉大規(guī)格純鈦扁錠的缺陷及其影響因素研究[D].昆明:昆明理工大學(xué),2015.

[14] 蘇彥慶�,郭景杰,劉貴仲 . 有色金屬真空熔煉過程熔體質(zhì)量控制[M].哈爾濱:哈爾濱工業(yè)大學(xué)出版社�,2005.

[15] PATON B E, TRYGUB M P�, AKHONIN S V.鈦、鋯及其合金的電子束熔煉[M]. 樊生文�,王殿儒,張海峰�,等 譯 .北京:機(jī)械工業(yè)出版社,2014.

相關(guān)鏈接