引言

鈦合金具有密度小����、耐腐蝕����、高比強(qiáng)度等特點(diǎn),在海洋船舶����、航空航天、石化����、醫(yī)藥和汽車等工業(yè)領(lǐng)域應(yīng)用較廣[1-2]。其中β鈦合金因其熱處理強(qiáng)化效果較好需求較大。國內(nèi)相關(guān)學(xué)者對(duì)β鈦合金的成分����、熱處理、微觀組織���、性能進(jìn)行了深入的研究���,取得了一系列成果[3-7]。而關(guān)于機(jī)械加工對(duì)β鈦合金性能影響研究不多���。

基于以上現(xiàn)狀���,本文對(duì)采用鍛壓機(jī)械加工方式后的β鈦合金性能開展研究,揭示鍛壓機(jī)械加工對(duì)β鈦合金性能的影響����,為β鈦合金的應(yīng)用提供理論支撐。

1����、試件制備與試驗(yàn)方法

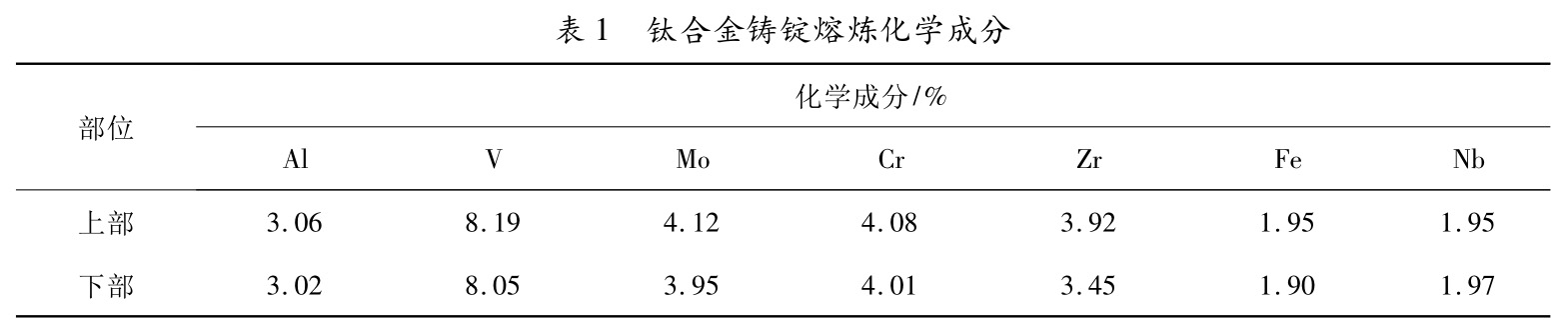

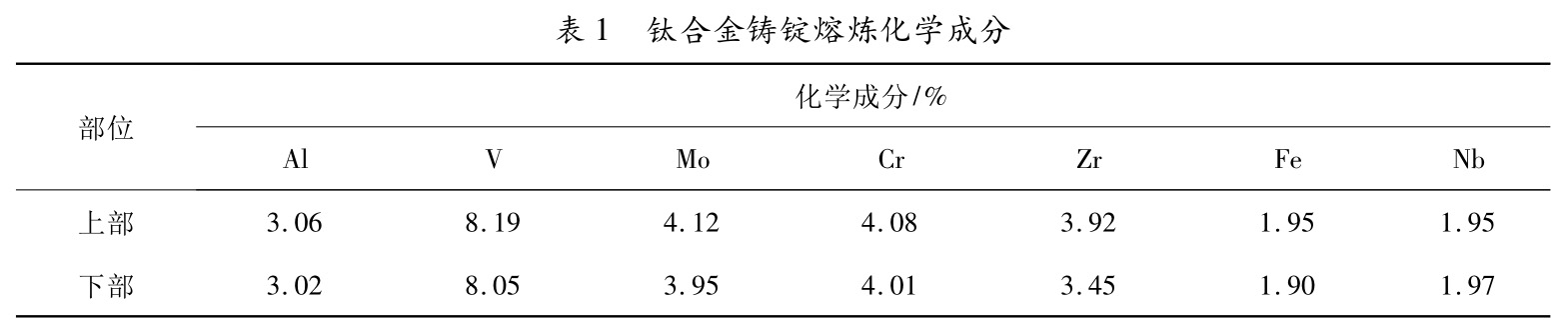

試驗(yàn)采用β鈦合金成分為Ti-3Al-8V-4Mo-4Cr-4Zr-2Fe-2Nb,通過真空自耗電弧熔煉獲得鑄錠���。對(duì)鑄錠進(jìn)行鍛壓����,在水壓機(jī)上進(jìn)行,鍛壓溫度為初始溫度1100℃���,最后溫度860℃����,每次保溫60min���,五火次鍛壓成Φ30mm的棒材,保證鍛造過程中保持成分均勻性���。測(cè)試β鈦合金熔煉后化學(xué)成分(質(zhì)量分?jǐn)?shù))如表1���。

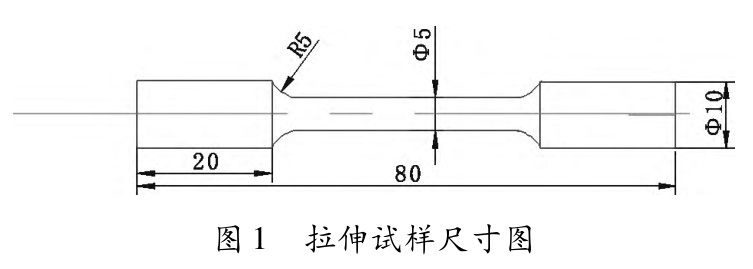

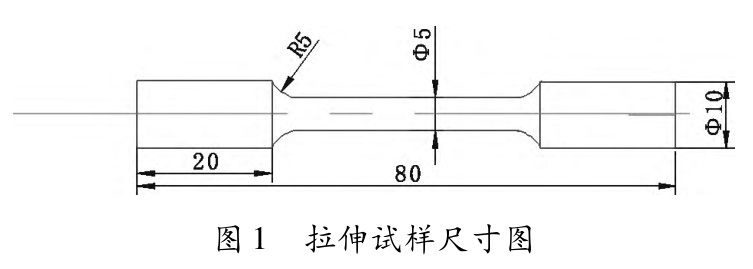

從鍛壓的β鈦合金棒材上用線切割切取圓柱型標(biāo)準(zhǔn)試樣,標(biāo)距為25mm���,直徑為5mm���,尺寸如圖1所示���,按照GB/T228—2002《金屬材料室溫拉伸試驗(yàn)方法》進(jìn)行靜載拉伸試驗(yàn)。拉伸試驗(yàn)溫度為室溫����,在Instron5885電子萬能材料試驗(yàn)機(jī)上進(jìn)行,加載速度為1mm/min���。使用HVS-50維氏硬度計(jì)測(cè)量維氏硬度����,外加載荷值250g����,載荷保持時(shí)間10s,取6個(gè)測(cè)試點(diǎn)取硬度平均值����。

硬度計(jì)算公式如式1所示:

式中:P為外加載荷值(N),d為壓痕對(duì)角線平均值(mm)���。

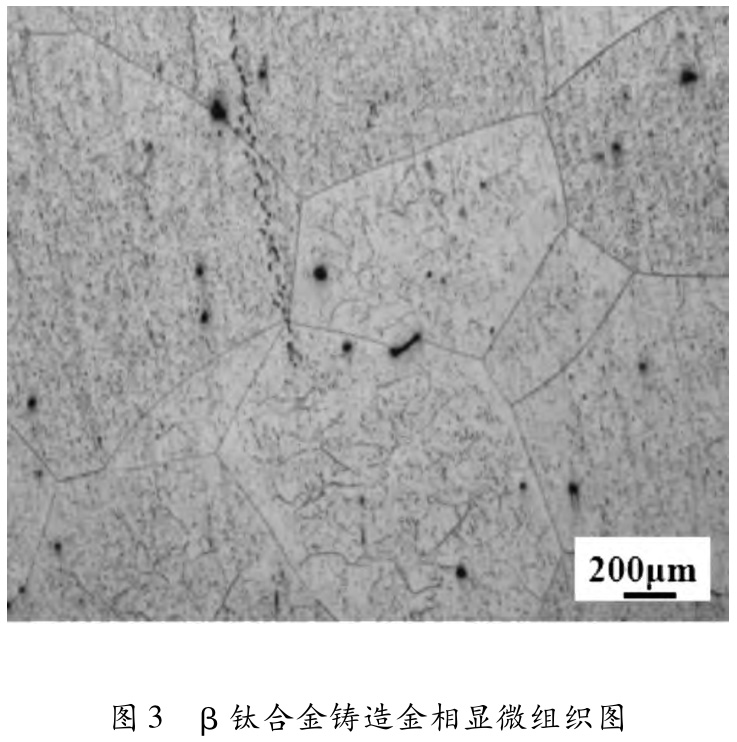

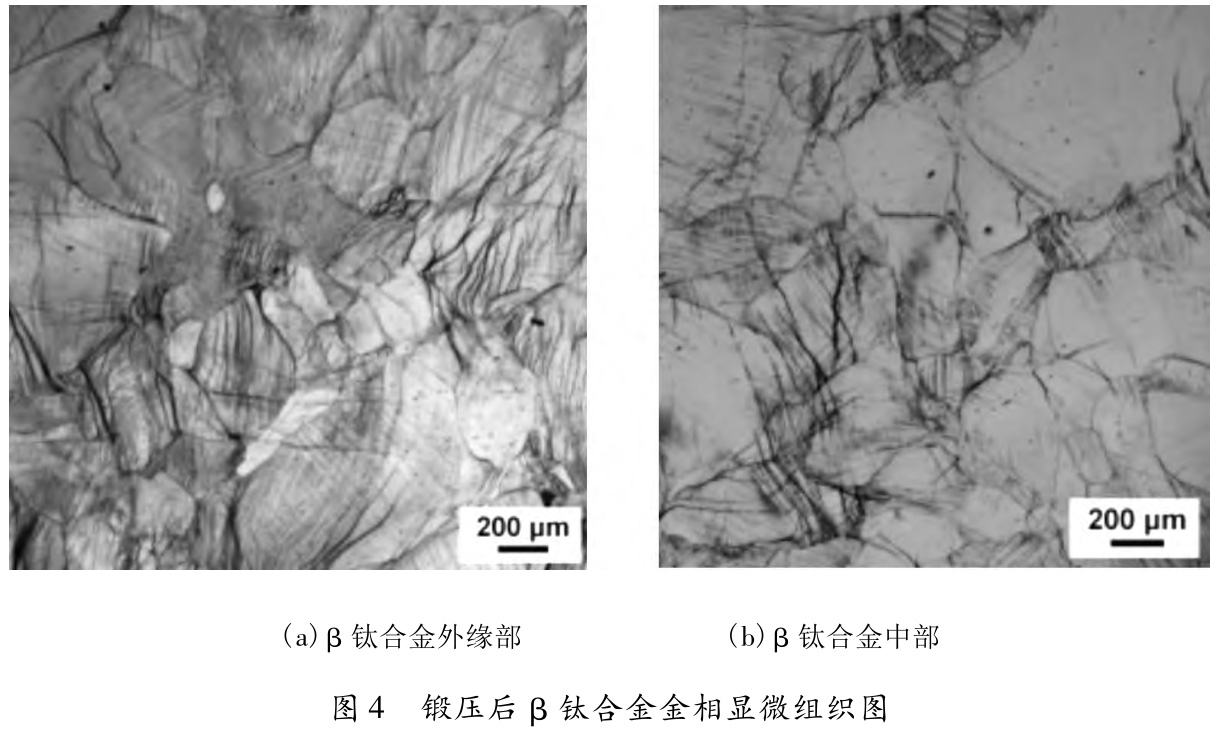

采用OLYMPUS金相顯微鏡對(duì)β鈦合金的鑄造及鍛壓后的顯微組織進(jìn)行金相觀察����。主要觀察鍛壓加工后的晶粒、形貌����、組織尺寸。金相試樣經(jīng)砂紙研磨機(jī)械拋光后采用HF∶HNO3∶H2O=1∶3∶5(體積比)試劑進(jìn)行腐蝕���。

2����、試驗(yàn)結(jié)果與討論

2.1力學(xué)性能

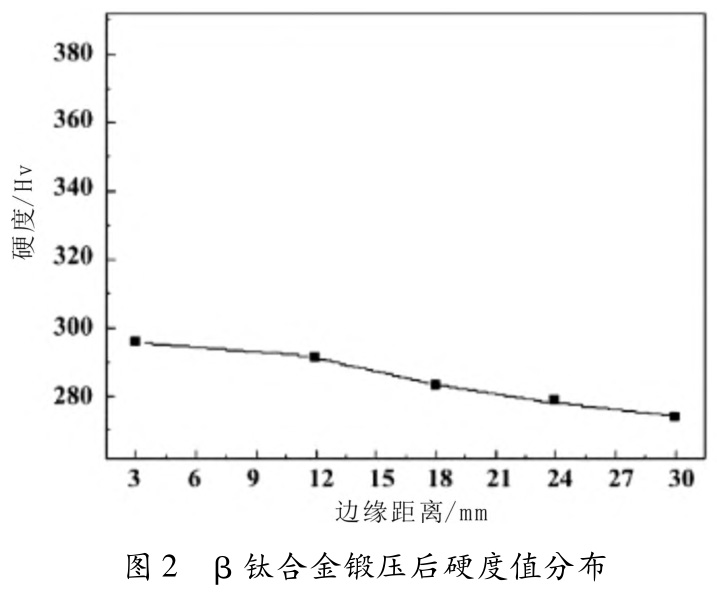

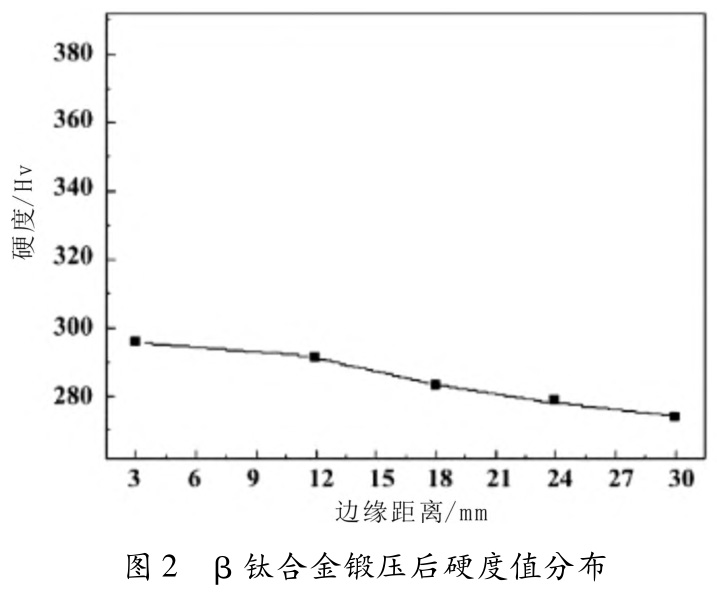

圖2為β鈦合金經(jīng)鍛壓后硬度值測(cè)試情況���。

由圖2可知β鈦合金棒材因鍛壓中形變不均勻���,外緣形變比中部大����,其測(cè)試的硬度值表現(xiàn)為從外到內(nèi)逐漸降低,提示需要進(jìn)一步精細(xì)鍛壓及熱處理以達(dá)到材料從里到外硬度均勻一致性���。

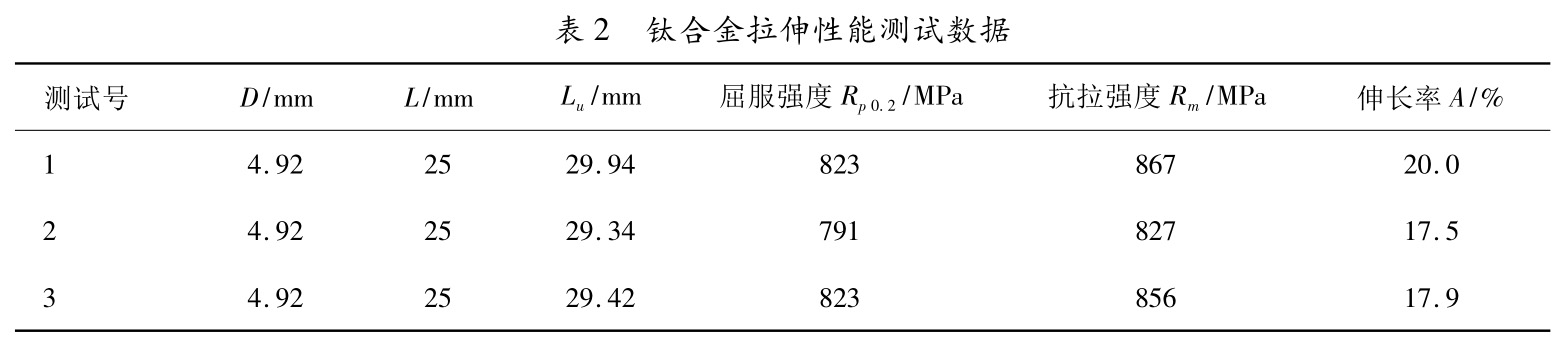

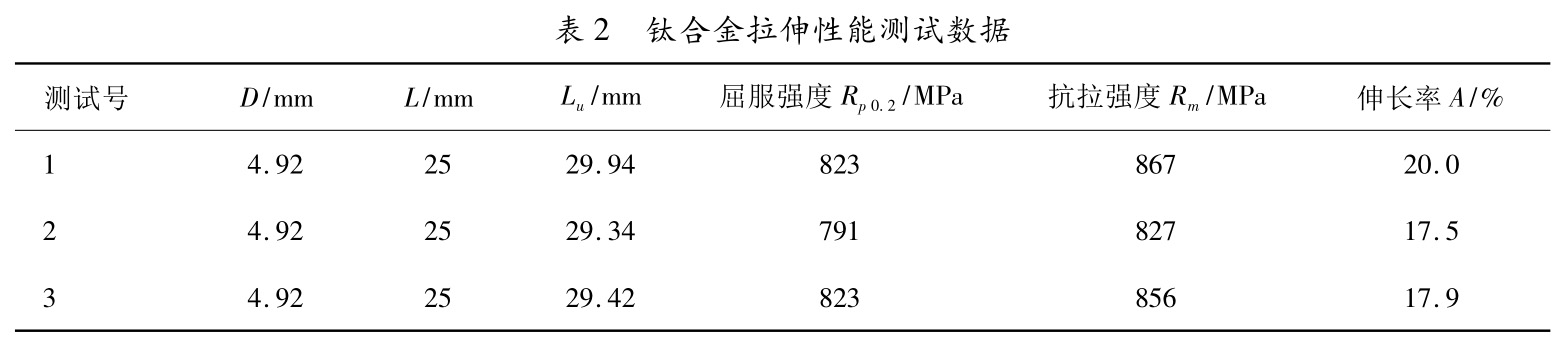

表2為β鈦合金經(jīng)鍛壓后室溫拉伸測(cè)試數(shù)據(jù)統(tǒng)計(jì)���,其抗拉強(qiáng)度在827~867MPa之間���,伸長率為17.5%~20%,表征鍛壓后β鈦合金材料的塑性性能良好����。

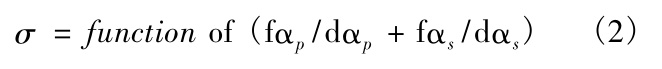

根據(jù)公式2可知β鈦合金強(qiáng)度由析出次生相的尺寸大小和體積分?jǐn)?shù)決定,而試驗(yàn)未對(duì)β鈦合金進(jìn)行固溶處理����,α相析出較少,含量較低���,造成合金硬度相對(duì)低���。

式中:σ為屈服強(qiáng)度,αp為初生α相����,αs為次生α相,fαp與fαs分別為初生α相與次生α相體積分?jǐn)?shù)����,dαp和dαs分別為初生α相和次生α相晶粒尺寸。

2.2金相微觀顯微組織觀察

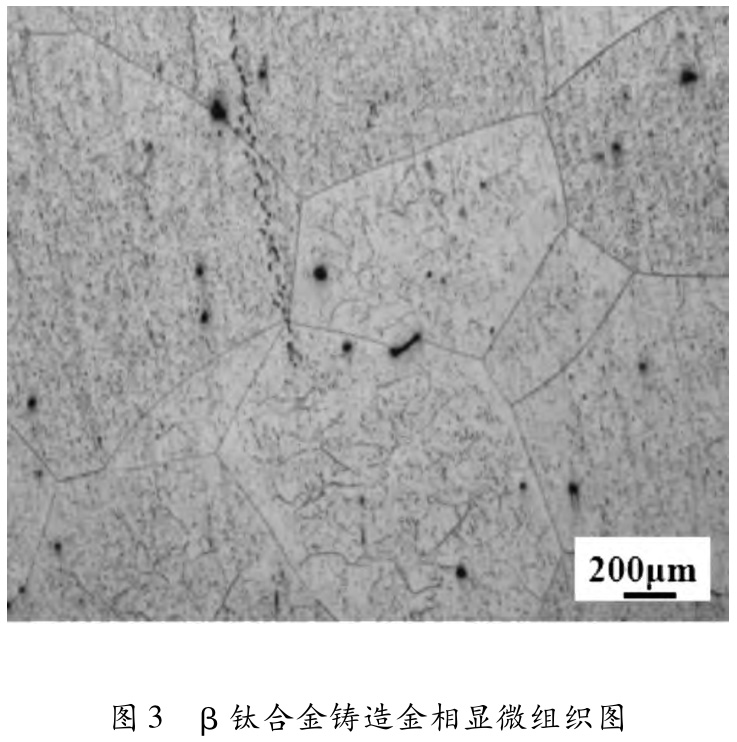

圖3為觀察到的β鈦合金鑄造后的金相顯微組織����,從圖3中可以看出���,β鈦合金內(nèi)部晶界較為分明,有些無規(guī)則的線條存在晶體內(nèi)部���。晶粒平均尺寸大約為1500μm左右����,構(gòu)成有較多大尺寸的鑄造組織����,合金內(nèi)部個(gè)別地方觀察到氣孔等缺陷。

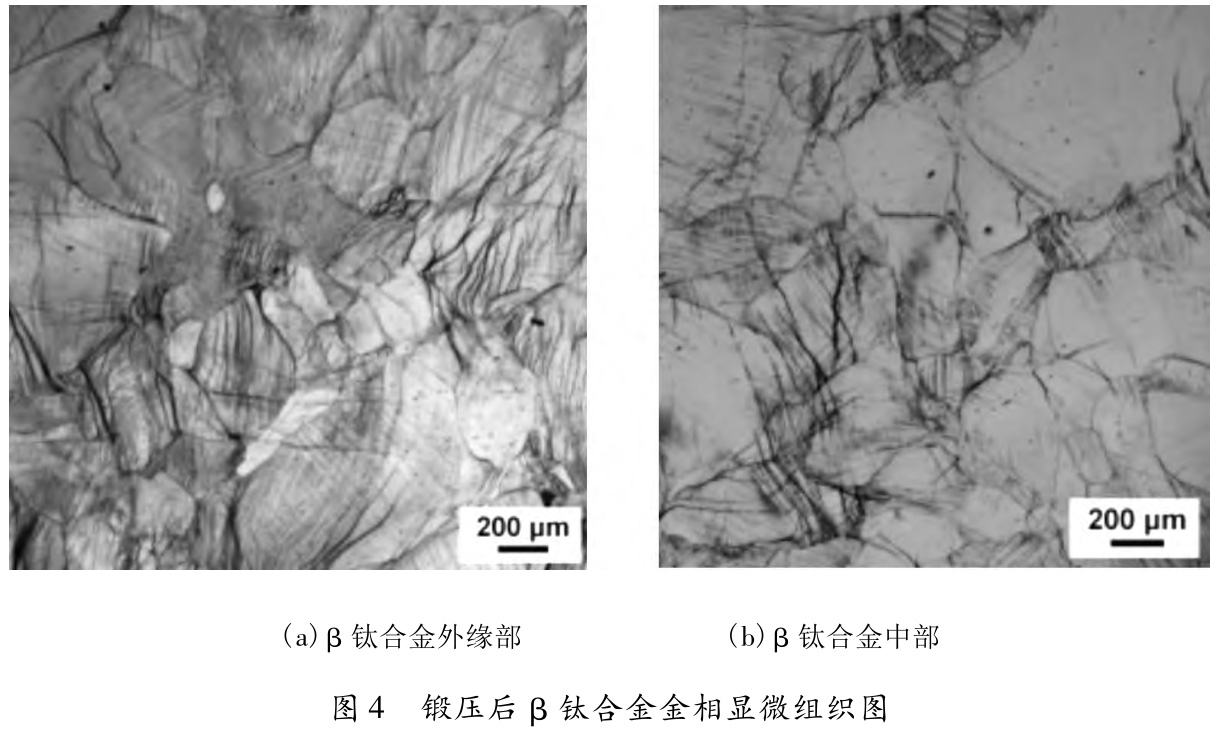

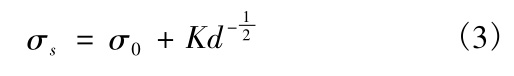

圖4(a)����、(b)分別為β鈦合金經(jīng)鍛壓后外緣部及中部的金相顯微組織圖片,和圖3鑄造金相組織圖進(jìn)行對(duì)比可得出以下結(jié)論:β鈦合金經(jīng)機(jī)械鍛壓加工后���,初始鑄造金相顯微組織產(chǎn)生了較多變化,β鈦合金內(nèi)部原始觀察到氣孔等缺陷基本不見或大幅降低���。鈦合金的晶粒平均晶粒尺寸約為450μm左右����,可觀察到β晶內(nèi)部有矩形條狀孿晶且分布密度相對(duì)很高,β鈦合金晶粒相對(duì)鍛壓前較細(xì)����。對(duì)比圖4(a)、(b)外緣部及中部的金相顯微組織圖片可知β鈦合金外緣部晶粒相對(duì)均勻����,尺寸小而細(xì),中部晶粒尺寸大且不均勻分布���,存在小再結(jié)晶與大尺寸晶粒組成的混晶���。根據(jù)Hall-Petch公式(公式如式3所示)可知鍛壓后β鈦合金晶粒細(xì)小可提高合金材料的屈服強(qiáng)度,使材料的塑性性能得到改善����。

式中:σs為晶體屈服強(qiáng)度,σ0為晶粒變形阻力���,K為晶界變形系數(shù)���,d為晶粒平均直徑���。

而正是由于金相觀察到β鈦合金外緣部的晶粒相對(duì)于中部的晶粒細(xì)小,解釋了圖2中β鈦合金經(jīng)鍛壓后硬度值表現(xiàn)為從外緣較高����,到中部逐漸降低的情況出現(xiàn)。

3����、結(jié)論

(1)β鈦合金鑄造后合金的晶粒直徑較大,不均勻分布���。晶粒大小約為1500μm左右���。經(jīng)過鍛壓機(jī)械加工后,β鈦合金晶粒得到細(xì)化����,硬度得到提高。

(2)β鈦合金經(jīng)鍛壓后���,材料硬度不均勻���,金相觀察顯示外緣晶粒相對(duì)均勻、細(xì)小���,硬度大���,而中部硬度較小,提示需要進(jìn)一步精密鍛壓及熱處理����。

(3)β鈦合金在鍛壓后的相變需借助SEM掃描和XRD分析進(jìn)一步深入研究。

參考文獻(xiàn):

[1]肖浩����,孫楊,范娟娟���,等.β鈦合金熱處理工藝研究進(jìn)展[J].金屬熱處理���,2023,48(11):258-265.

[2]陳瑋����,劉運(yùn)璽,李志強(qiáng).高強(qiáng)β鈦合金的研究現(xiàn)狀與發(fā)展趨勢(shì)[J].航空材料學(xué)報(bào),2020����,40(3):63-76.

[3]苗芳,吳慧云����,魯澤,等.高壓熱處理對(duì)TC11鈦合金組織及力學(xué)性能的影響[J].精密材料成形工程���,2023���,15(9):1-7.

[4]石李禎,傅莉���,林建國���,等.高壓時(shí)效β鈦合金的微觀組織演化及動(dòng)力學(xué)分析[J].稀有金屬材料與工程,2022����,51(6):2090-2096.

[5]李健,莊宇盛����,李春慧���,等.冷變形及時(shí)效對(duì)新型β鈦合金組織性能的影響[J].金屬熱處理����,2022,47(11):70-76.

[6]王慶娟���,李強(qiáng)����,孫亞玲.熱機(jī)械處理對(duì)β鈦合金組織性能的影響[J].金屬熱處理���,2018���,43(10):127-132.

[7]譚皎,張伯巖����,朱文光,等.時(shí)效溫度對(duì)Ti-5Al-4Zr-10Mo-3Cr鈦合金微觀組織及力學(xué)性能的影響[J].金屬熱處理����,2022���,47(1):217-225.

相關(guān)鏈接