引言

“一代材料, 一代飛機(jī)”, 是世界航空發(fā)展史的真實(shí)寫照, 一百多年來, 材料與飛機(jī)在相互推動(dòng)下不斷發(fā)展。 現(xiàn)階段, 隨著人們對飛機(jī)使用性能、 安全性能以及承載能力要求的不斷提高, 飛機(jī)機(jī)體結(jié)構(gòu)材料的選用也由最初的木、 布結(jié)構(gòu), 發(fā)展到鋁合金、 鈦合金及復(fù)合材料等與功能需求密切相關(guān)的互相促進(jìn)��、 優(yōu)勢互補(bǔ)的階段��。 相較其它金屬材料, 鈦合金具有密度低�、 強(qiáng)度高�、 耐高低溫和耐腐蝕性強(qiáng)以及與復(fù)合材料相容性好等優(yōu)點(diǎn), 具有其它金屬不可替代的作用��。 鈦合金自 20 世紀(jì) 50 年代首次在飛機(jī)機(jī)身上應(yīng)用以來, 其應(yīng)用范圍得到了極大發(fā)展, 在飛機(jī)及發(fā)動(dòng)機(jī)上的用量不斷增加[1-2]��。 現(xiàn)有資料表明, 采用鈦合金代替鋁合金可使飛行器表面耐熱溫度由 200℃提高到 350~400℃, 利用鈦合金代替不銹鋼可以使發(fā)動(dòng)機(jī)重量減輕 40~50%�。 因此, 鈦合金已成為新一代飛機(jī)設(shè)計(jì)中的首選材料, 其用量已經(jīng)成為衡量飛機(jī)用材先進(jìn)性程度的重要標(biāo)志之一[3-4]��。

“一代材料, 一代工藝”, 隨著鈦合金等新材料的出現(xiàn), 一方面材料性能及功能指標(biāo)不斷提高, 另一方面也給零部件的高質(zhì)量制造帶來了較大難度,需要多工藝�、 多方法的復(fù)合, 來獲得單一工藝所無法達(dá)到的性能, 同時(shí)還要盡量做到節(jié)約能源��、 降低成本��。 鈦合金中尤其是難變形鈦合金, 具有伸長率低�、 變形抗力大、 彈性模量小��、 室溫變形能力差以及成形零件回彈大等缺點(diǎn), 導(dǎo)致成形質(zhì)量和尺寸精度難以保證[5-6]��。 為了提高鈦合金的成形性能, 一般多采用引入一定形式能量的輔助成形方式, 如引入溫度場的熱成形��、 引入電場或磁場的電脈沖成形和電磁成形等方式[7-9]�。 其中, 熱成形是鈦合金主要成形方法, 成形過程中將坯料加熱到一定溫度,利用材料高溫軟化效應(yīng)提高塑性變形能力, 并且能夠有效減少回彈。 現(xiàn)有資料顯示, 在航空��、 航天等領(lǐng)域中, 80%以上的鈦合金鈑金零件均采用熱成形制造, 如飛機(jī)的蒙皮��、 隔熱框、 整流罩以及發(fā)動(dòng)機(jī)冷端部件等[10]��。

超聲振動(dòng)輔助成形是對被加工材料 (或模具)施加一定方向��、 一定頻率和能量的超聲振動(dòng), 利用高頻振動(dòng)能量輔助完成各種塑性成形工藝�。 與傳統(tǒng)成形相比, 超聲振動(dòng)輔助成形過程會(huì)產(chǎn)生兩種特殊效應(yīng), 一種是超聲振動(dòng)對試件內(nèi)部應(yīng)力產(chǎn)生影響的體積效應(yīng), 另一種是超聲振動(dòng)對模具與坯料之間摩擦產(chǎn)生影響的表面效應(yīng)。 利用超聲振動(dòng)的這兩種特殊效應(yīng), 不僅可以降低材料的成形力, 減小模具與試件之間的摩擦因數(shù), 同時(shí)還可以提高材料的成形性能和成形質(zhì)量, 也是提高鈦合金塑性變形能力的一種較好方法[11-14]�。 如 ANDERHASTENM 等[15] 進(jìn)行的 TC4 鈦合金超聲振動(dòng)輔助拉伸實(shí)驗(yàn)結(jié)果表明, 施加超聲振動(dòng)后材料的伸長率提高了 13%; 何玉石等[16]進(jìn)行的 TA1 鈦箔超聲振動(dòng)輔助拉伸實(shí)驗(yàn)結(jié)果表明, 施 加 超 聲 振 動(dòng) 后 TA1 鈦 箔 伸 長 率 提 高 了14. 13%。 高鐵軍等[17] 對 TA2 鈦合金薄壁圓筒件超聲振動(dòng)拉深工藝進(jìn)行了研究, 結(jié)果表明, 超聲振動(dòng)的施加可以有效抑制成形試件回彈, 從而有助于鈦合金拉深件成形質(zhì)量的提高�。

上述研究顯示, 通過溫度和超聲振動(dòng)等能量形式均可以提高鈦合金的塑性變形能力和成形質(zhì)量,如果將這兩種能場進(jìn)行復(fù)合, 簡稱復(fù)合能場 (Com-pound Energy Field, CEF), 也就是說在一定溫度條件下施加超聲振動(dòng), 將是進(jìn)一步提高鈦合金塑性變形能力和成形質(zhì)量的有效途徑。 本文從溫度/ 超聲復(fù)合能場輔助對鈦合金力學(xué)性能�、 微觀組織、 成形過程中界面摩擦以及典型零件成形影響等方面進(jìn)行了簡要介紹, 并對其發(fā)展前景進(jìn)行了總結(jié)和展望��。

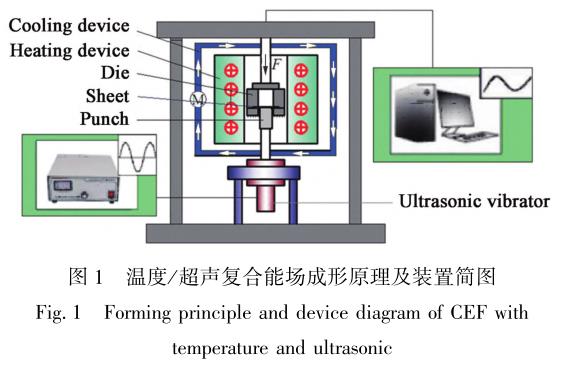

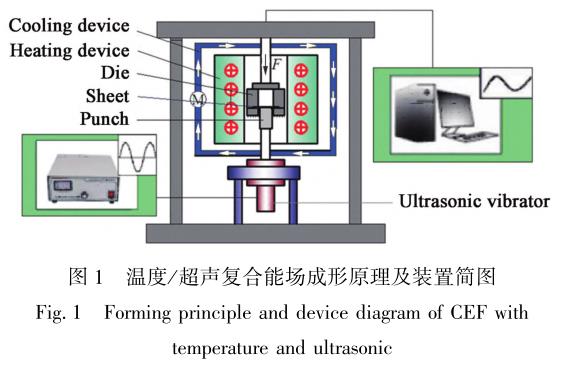

1�、 復(fù)合能場成形原理及裝置

圖 1 為溫度/ 超聲復(fù)合能場輔助成形原理及裝置簡圖。 復(fù)合能場成形在傳統(tǒng)熱成形基礎(chǔ)上, 通過調(diào)整模具結(jié)構(gòu)�、 增加超聲振動(dòng)輔助工裝即可實(shí)現(xiàn)。 成形裝置主要由超聲振動(dòng)系統(tǒng)��、 溫度控制系統(tǒng)及成形模具 3 部分組成, 其中超聲振動(dòng)系統(tǒng)提供成形所需的不同頻率和功率的振動(dòng)能場, 溫度控制系統(tǒng)提供成形所需的溫度場, 成形模具主要保證成形零件的質(zhì)量和精度�。

相比較而言, 該方法具有操作簡單、 可實(shí)現(xiàn)性強(qiáng)等優(yōu)點(diǎn), 尤其是近年來隨著超聲發(fā)生器功率的不斷提高, 可提供能量不斷增大, 以及高溫條件下可使材料軟化效果增強(qiáng), 這種方法不僅可用于微/ 小尺寸零件, 還可用于中/ 大尺寸零件的沖裁��、 彎曲��、 脹形及拉深等。 如果對結(jié)構(gòu)裝置進(jìn)行適當(dāng)改進(jìn), 還可用于旋壓�、 漸進(jìn)成形等過程[18-20]。

2 �、復(fù)合能場對鈦合金力學(xué)性能的影響

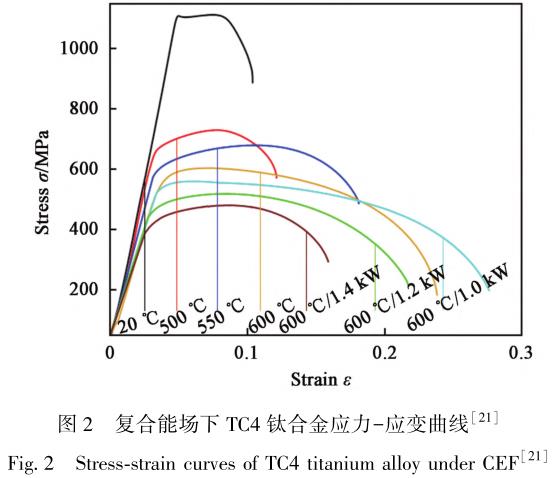

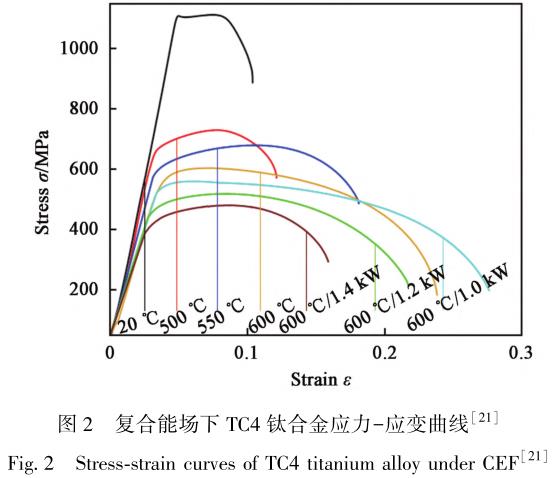

體積效應(yīng)是超聲振動(dòng)輔助成形的典型特征, 宏觀上表現(xiàn)為材料的流動(dòng)應(yīng)力降低、 加工硬化減弱,這種現(xiàn)象與材料溫度場下的軟化效果基本一致, 因此與溫度場復(fù)合其效果更好��。 圖 2 為不同溫度/ 超聲復(fù)合能場下 TC4 鈦合金應(yīng)力-應(yīng)變曲線 (其中所采用的超聲振動(dòng)頻率為 20kHz, 以下相同) [21]�。 由圖可知, 當(dāng)溫度超過 500℃ 時(shí)鈦合金流動(dòng)應(yīng)力降低,伸長率增大, 呈現(xiàn)出明顯的 “高溫軟化” 現(xiàn)象。 從圖 2 中還可以看出, 在相同溫度條件下施加超聲振動(dòng)后, 材料的流動(dòng)應(yīng)力進(jìn)一步降低, 同時(shí)在適當(dāng)超聲能量條件下材料的可變形能力增大��。 從而說明超聲振動(dòng)能場與溫度場復(fù)合過程不僅增強(qiáng)了材料內(nèi)部原子活性, 對材料內(nèi)部及變形機(jī)制也有較大影響,因此在適當(dāng)條件下 TC4 鈦合金塑性變形能力所有提高��。

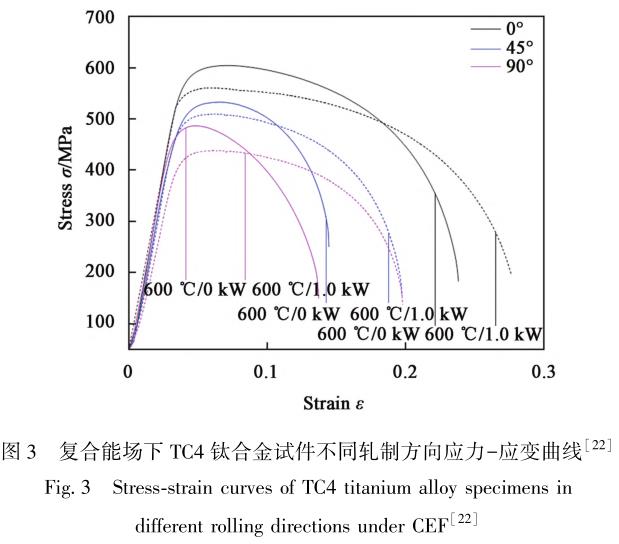

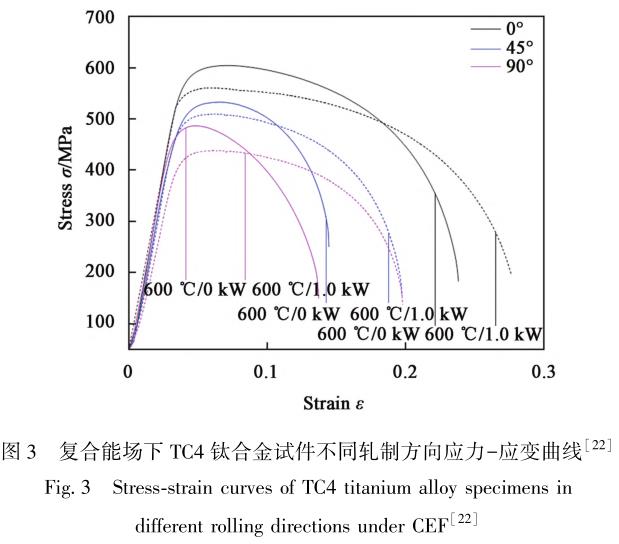

同時(shí), 由于鈦合金為密排六方晶格結(jié)構(gòu), 滑移系較少��、 對稱性較低, 板材軋制過程中具有極大織構(gòu)傾向, 導(dǎo)致板材在不同軋制方向具有很強(qiáng)的各向異性, 影響板材均勻變形能力和成形零件質(zhì)量��。 圖3 為復(fù)合能場下 TC4 鈦合金不同軋制方向下拉伸試件的應(yīng)力-應(yīng)變曲線��。 從圖中可以看出, 沿不同軋制方向的強(qiáng)度和變形能力相差較大, 其中 0°方向最好�、 90°次之�、 45°最差; 但當(dāng)與超聲振動(dòng)能場復(fù)合后, 對于 45°和 90°拉伸試件, 在強(qiáng)度降低的同時(shí),應(yīng)變的提高幅度更為明顯, 有效抑制了鈦合金的各向異性, 從而也為復(fù)雜零件均勻性變形提供了一定條件[22]。

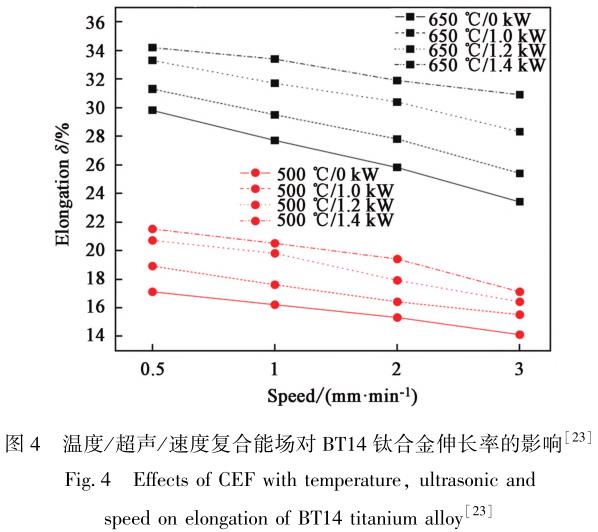

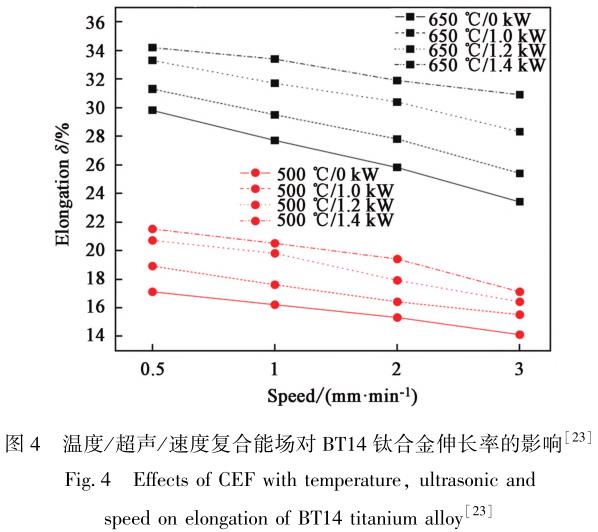

另外, 熱成形過程加載速度也是影響鈦合金板材成形性能的重要因素之一�。 通過溫度/ 超聲/ 加載速度的對比研究發(fā)現(xiàn), 對于鈦合金的塑性變形能力,在高溫條件下, 相比較速度而言, 超聲振動(dòng)對伸長率的影響更大, 也就是說通過超聲振動(dòng)輔助能場可以實(shí)現(xiàn)在較低拉伸速度條件下獲得較大的伸長率,如圖 4 所示[23]。 另外對 TC1�、 TC2 鈦合金的研究也有類 似 結(jié) 果[24]��。 此 外, 崔 子 揚(yáng)[25] 對 高 溫 條 件 下TC4 鈦合金超聲振動(dòng)輔助應(yīng)力松弛過程進(jìn)行了研究,結(jié)果表明超聲振動(dòng)應(yīng)力疊加和超聲軟化效應(yīng)能夠顯著加速應(yīng)力松弛進(jìn)程��。

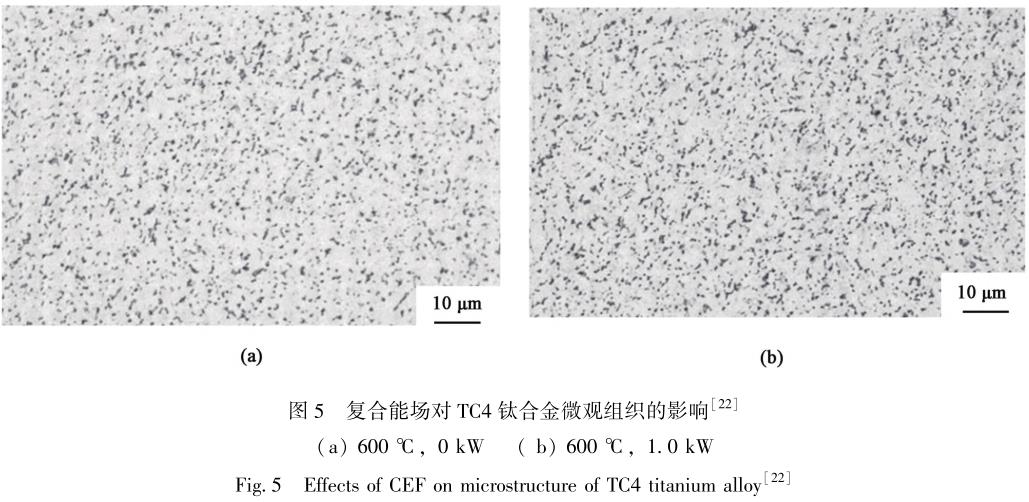

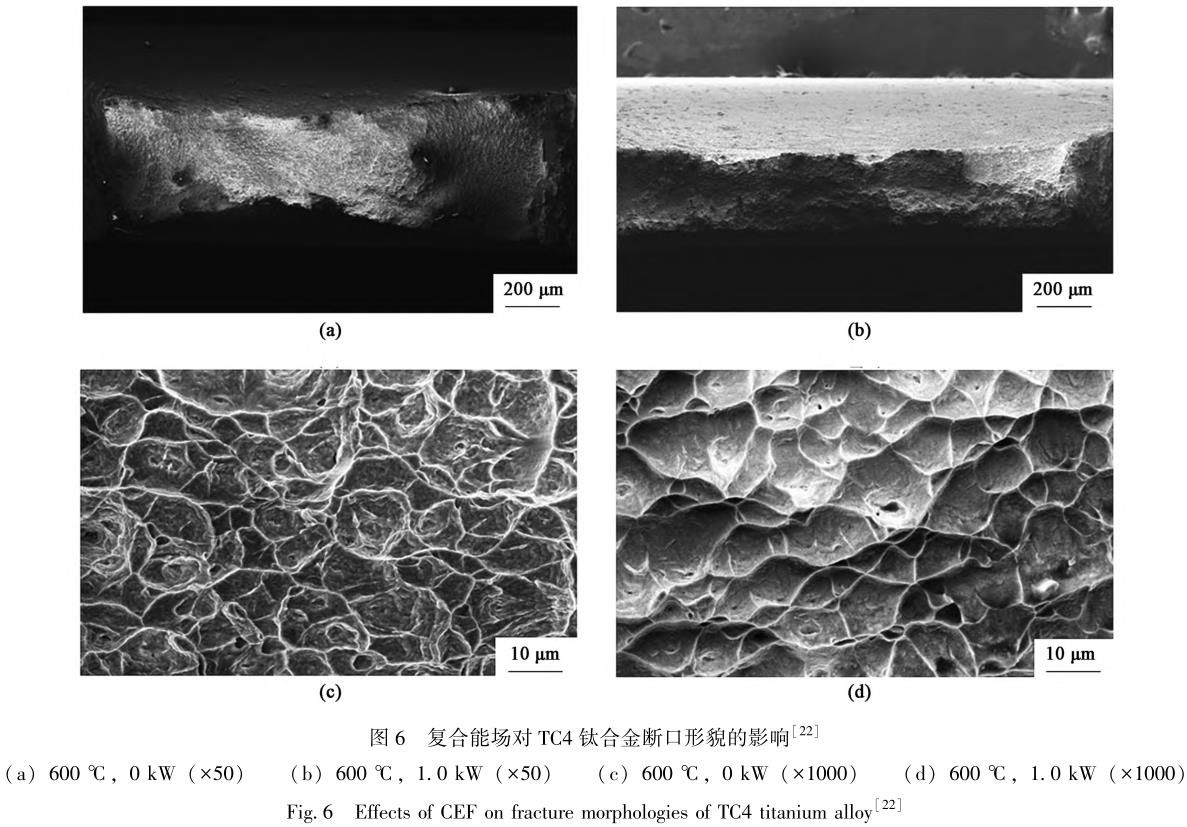

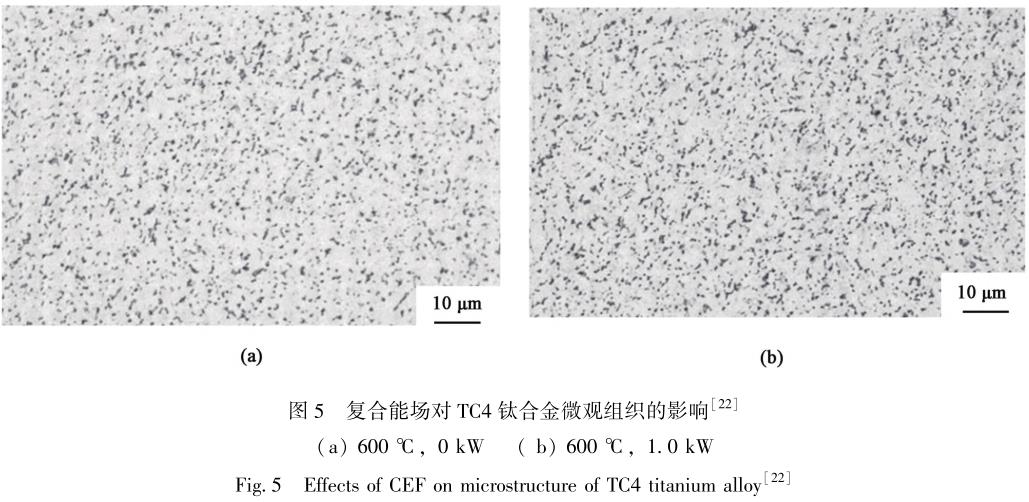

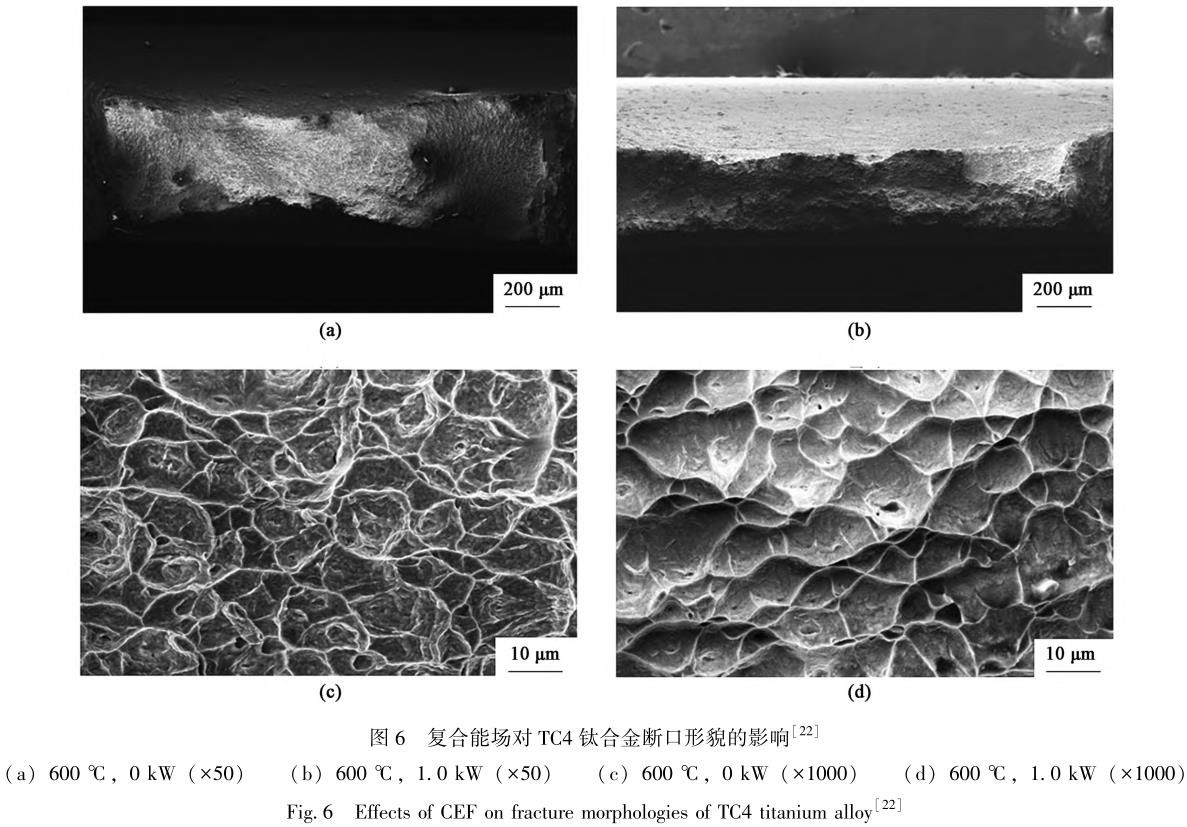

針對溫度/ 超聲復(fù)合能場成形過程的研究, 還需要考慮其對鈦合金微觀組織的影響, 如果變形過程中微觀組織變化較大, 尤其是粗大晶粒的產(chǎn)生將會(huì)影響試件的使用性能��。 圖 5[22] 和圖 6 分別為復(fù)合能場下 TC4 鈦合金拉伸試件金相組織分析和斷口掃描�。 從圖 5 中可以看出, 與單一溫度場相比較, 同一溫度下的復(fù)合能場對 TC4 鈦合金的微觀組織影響不大��。 從圖 6 中可以看出, 單一溫度場條件下 TC4鈦合金的斷裂方式屬于穿晶韌窩狀斷裂, 而復(fù)合能場條件下 TC4 鈦合金斷裂后的韌窩尺寸明顯增大,深度也明顯增加, 從而進(jìn)一步說明了 “材料軟化”現(xiàn)象的增強(qiáng)[22]�。

3 、復(fù)合能場對鈦合金與模具間摩擦的影響

板材成形過程中由于坯料與模具表面的凹凸不平, 在接觸壓力作用下會(huì)產(chǎn)生摩擦, 不僅會(huì)使鈑金件或模具表面出現(xiàn)劃傷��、 劃痕甚至報(bào)廢, 還會(huì)影響坯料應(yīng)力分布��、 變形規(guī)律以及工藝可行性��。 因此,摩擦與起皺�、 破裂等一樣是鈑金成形過程中不可忽視的問題。 大多數(shù)情況下, 一般是通過提高模具表面質(zhì)量從而減小坯料與模具之間的摩擦, 保證坯料在變形過程充分流動(dòng)[26]�。

表面效應(yīng)是超聲振動(dòng)輔助成形的另一典型特征,一方面超聲振動(dòng)輔助能場會(huì)使坯料與模具之間產(chǎn)生較大動(dòng)能, 出現(xiàn)瞬間接觸和分離, 使?jié)櫥橘|(zhì)更容易進(jìn)入并儲(chǔ)存在接觸界面中, 從而使摩擦因數(shù)和摩擦力降低; 另一方面, 超聲振動(dòng)還會(huì)引起坯料與模具之間的相對速度增加、 局部熱效應(yīng)增強(qiáng), 減小了局 部 粘 焊 現(xiàn) 象, 也 會(huì) 使 摩 擦 因 數(shù) 和 摩 擦 力 降低[27-28]�。 而在高溫條件下, 一方面坯料與模具的強(qiáng)度和剛度有所降低, 接觸面之間黏著磨損更加嚴(yán)重,從而使摩擦因數(shù)和摩擦力增大; 另一方面坯料與模具都會(huì)發(fā)生熱膨脹, 使二者之間的擠壓力增強(qiáng), 也會(huì)導(dǎo)致摩擦因數(shù)和摩擦力增大[29]。 這與超聲振動(dòng)輔助能場產(chǎn)生的表面效應(yīng)正好相反�。

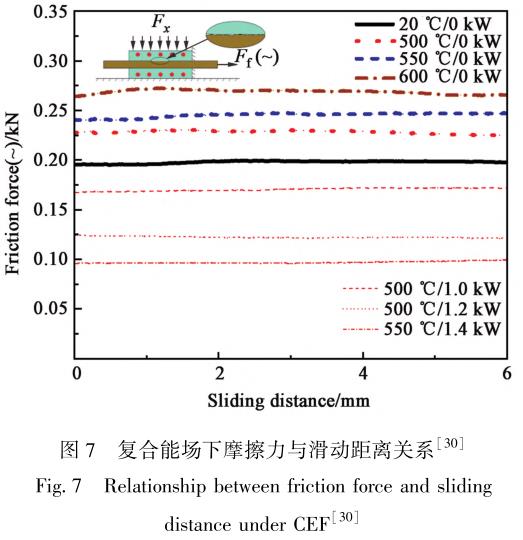

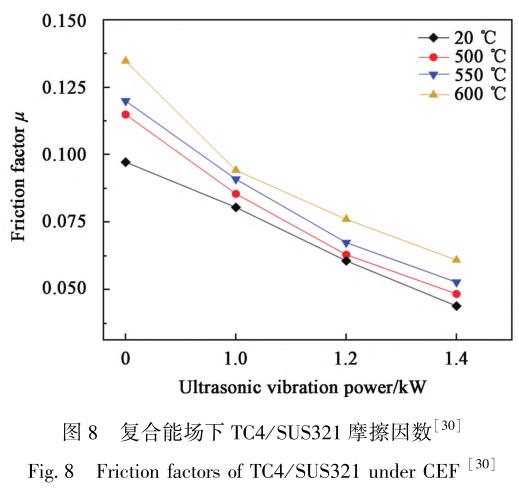

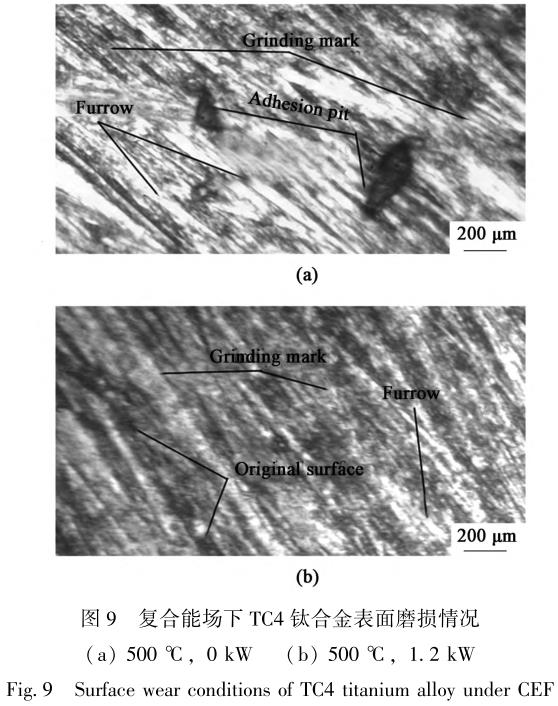

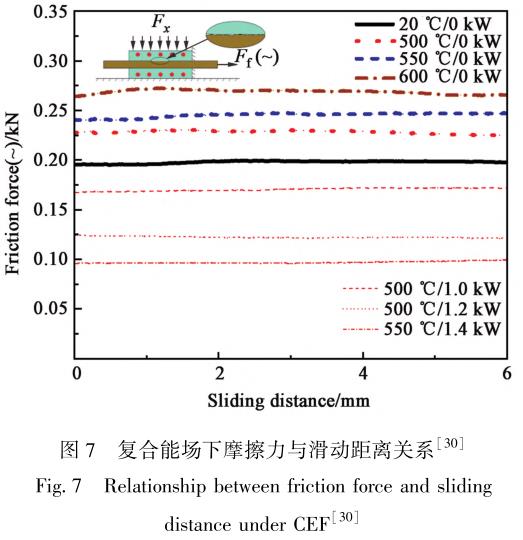

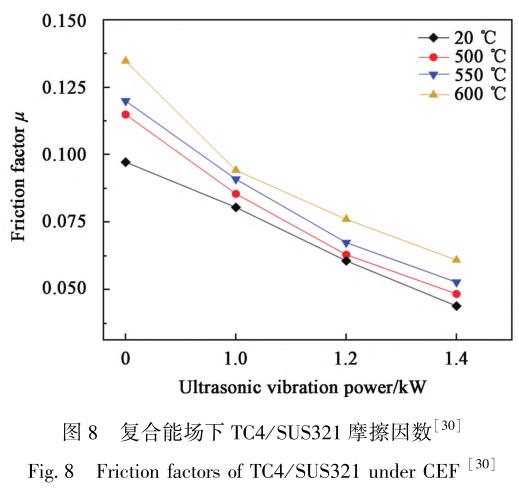

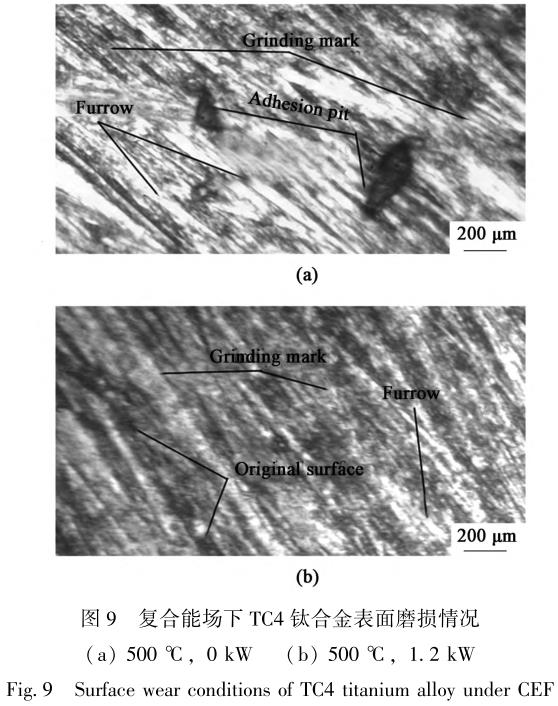

圖 7 為基于滑動(dòng)摩擦實(shí)驗(yàn)得到的復(fù)合能場下TC4 鈦合金與 SUS321 不銹鋼之間的摩擦力與滑動(dòng)距離關(guān)系[30]。 從圖中可以看出, 單一溫度場條件下,隨著溫度的升高摩擦力增大; 而與超聲能場復(fù)合后,隨著超聲振動(dòng)能量的增大摩擦因數(shù)不斷降低, 并且溫度越高降低幅度越大 (圖 8), 這與室溫條件下材料表面效應(yīng)基本吻合[30]�。 為了進(jìn)一步確定高溫條件下的表面效應(yīng)的影響, 對 TC4 鈦合金表面磨損情況進(jìn)行了分析, 如圖 9 所示�。 相較單一溫度場, 復(fù)合能場條件下的試件表面磨損情況較輕, 磨痕和犁溝較淺并保留著大量原始表面��。

4��、 復(fù)合能場輔助鈦合金成形及應(yīng)用

彎曲作為鈑金類零件的重要加工方式, 可以較為直觀地反映成形零件的尺寸精度和形狀穩(wěn)定性�。

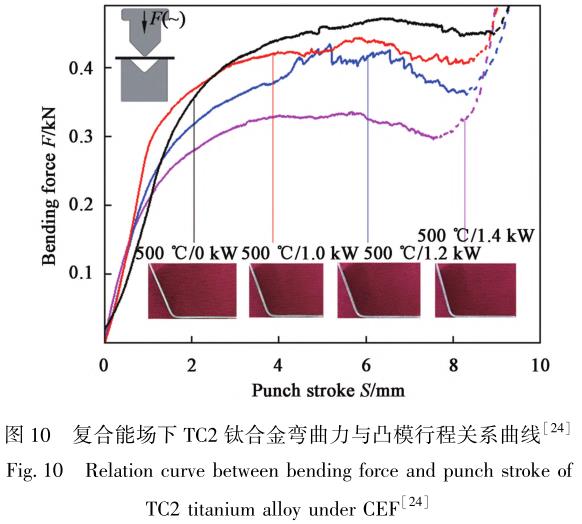

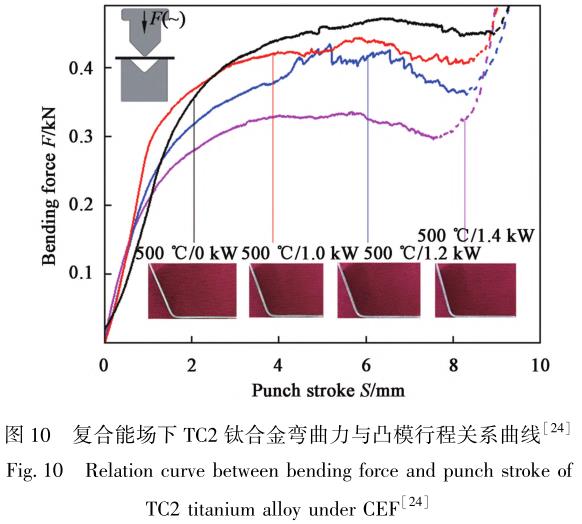

圖 10 為復(fù)合能場作用下彎曲力和凸模行程之間的關(guān)系曲線[24]。 自由彎曲階段 (圖中實(shí)線), 由于復(fù)合能場使材料的高溫軟化效果增強(qiáng)以及坯料與模具之間的摩擦因數(shù)減小, 從而使彎曲力降低, 并且降低幅度與超聲能量成正比; 在校正彎曲階段 (圖中虛線), 施加超聲振動(dòng)后, 由于試件回彈量的減小以及尺寸精度的提高, 提前進(jìn)入校正階段, 并且隨著超聲振動(dòng)能量的增大, 校正階段越提前��。

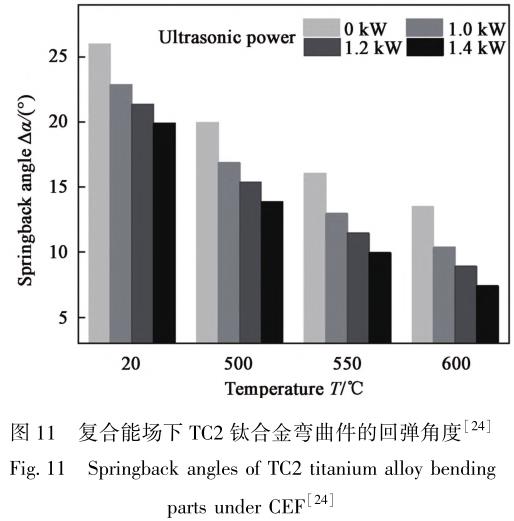

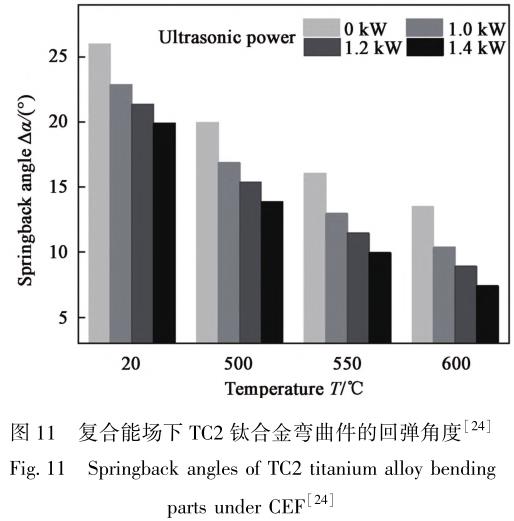

圖 11 為復(fù)合能場下 TC2 彎曲試件的回彈量的對比[24], 隨著溫度的升高和超聲振動(dòng)能量的增大,彎曲件的回彈量不斷減小��。 通過數(shù)據(jù)對比可知, 溫度為 500℃時(shí), 復(fù)合功率為 1.0kW的超聲振動(dòng)后,對 TC2 彎曲回彈的抑制效果與 550℃ 單一溫度場時(shí)的一致�。 經(jīng)過溫度為 550℃、 復(fù)合功率為 1. 0kW的超聲振動(dòng)后, 與 600℃ 單一溫度場時(shí)的一致��。 即復(fù)合超聲振動(dòng)能場后, 在相同質(zhì)量條件下可以降低溫度場的溫度, 從而有利于節(jié)能減排和生產(chǎn)成本的降低[24]�。 除此之外, 何東芳等[31] 的研究結(jié)果表明,復(fù)合能場還可以減小鈦合金在塑性成形階段和保壓校正階段的彎曲力��。

在航空制造領(lǐng)域, 彎邊結(jié)構(gòu)是飛機(jī)框肋類零件的主要結(jié)構(gòu)特征, 具有較強(qiáng)的代表性�。 成形過程按照彎邊類型可劃分為直線彎邊、 凸曲線彎邊及凹曲線彎邊等�。 其中, 凸曲線彎邊區(qū)域材料主要受壓應(yīng)力作用, 易發(fā)生起皺; 凹曲線彎邊變形區(qū)材料主要受拉應(yīng)力作用, 易發(fā)生翹曲; 如果零件材料為鈦合金, 則起皺、 翹曲及回彈等質(zhì)量問題會(huì)更嚴(yán)重�。

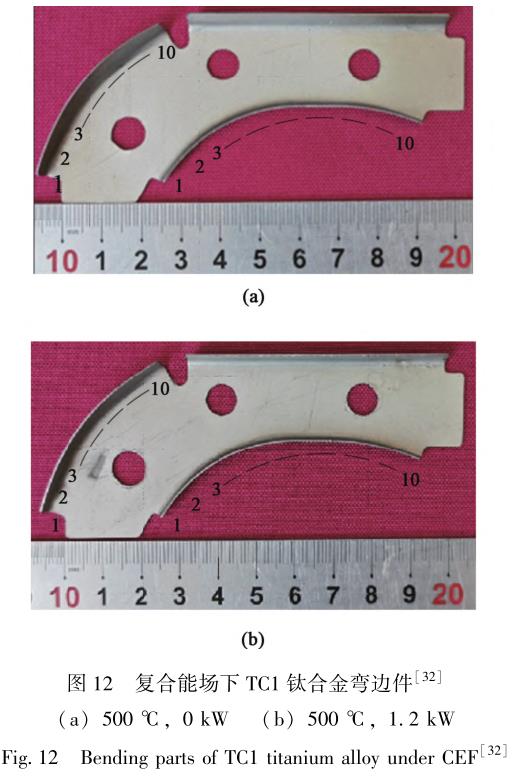

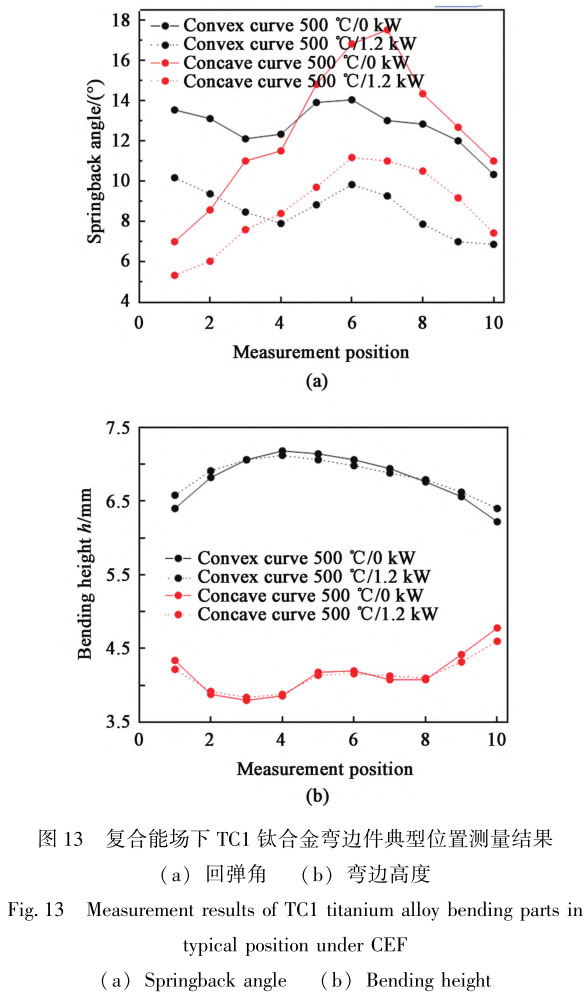

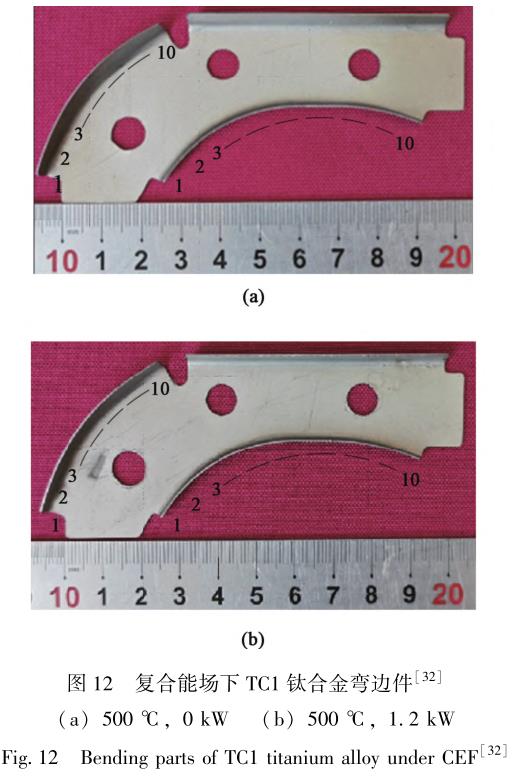

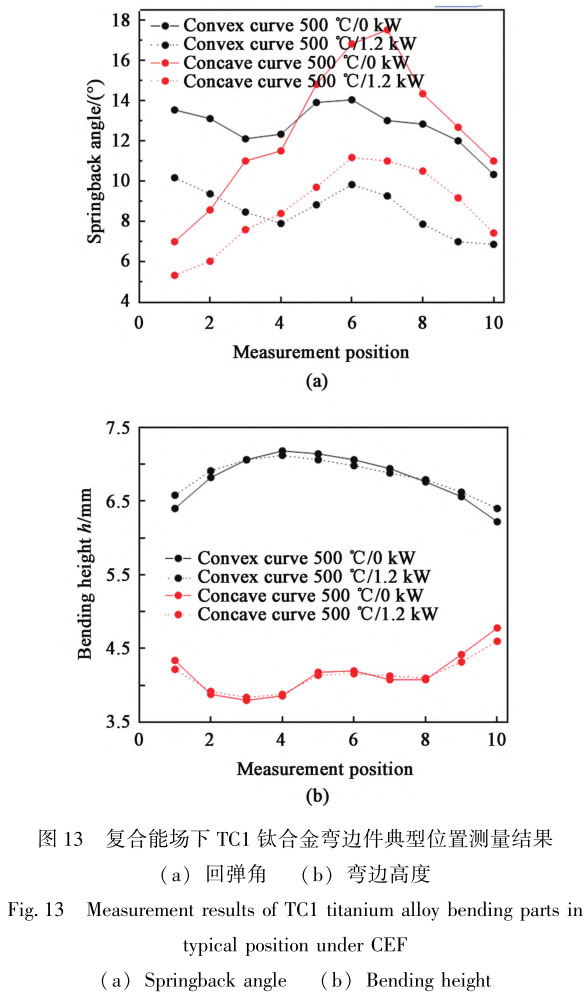

圖 12[32]為不同復(fù)合能場下的 TC1 鈦合金復(fù)雜彎邊件, 試件上半部分主要為直線和凸曲線彎邊, 下半部分主要為凹曲線彎邊, 為了便于分析選取試件典型位置 1~10 進(jìn)行測量。 圖 13 為 TC1 彎邊件典型位置測量結(jié)果�。 從圖 12 中可以看出, 由于試件彎邊高度較小, 凸曲線彎邊部分沒有出現(xiàn)明顯起皺現(xiàn)象, 但存在翹曲��、 回彈和變形不均勻現(xiàn)象�。

從圖 13 中可以看出, 相比較單一溫度場, 復(fù)合能場對抑制彎邊件的回彈和提高彎邊高度的均勻性的效果要好很多, 這主要與復(fù)合能場對材料性能 (含各向異性)��、 微觀組織��、界面摩擦��、 變形機(jī)理等方面產(chǎn)生的影響有關(guān)[32]�。

5 、結(jié)語及展望

超聲振動(dòng)輔助成形作為一項(xiàng)具有特色的板材成形技術(shù), 較普通塑性成形方法, 前者能夠有效降低材料所需的成形力, 提高板材變形能力, 改善試件表面質(zhì)量, 同時(shí)還可以消除成形過程中產(chǎn)生的殘余應(yīng)力, 已在鋼��、 鋁合金��、 鎂合金及鈦合金等中�、 小、微尺寸零件的沖裁��、 拉深��、 彎曲和脹形等成形過程中得到了應(yīng)用��。 除此之外, 還可以與溫度��、 激光、電場及磁場等其它能場復(fù)合, 為難變形�、 復(fù)雜形狀鈑金件的高質(zhì)量成形提供新途徑。 尤其是在與溫度場復(fù)合過程中, 借助材料高溫軟化和超聲振動(dòng)的復(fù)合效應(yīng), 對鈦合金成形性能��、 成形質(zhì)量等方面均有不同程度的提升, 進(jìn)一步凸顯了特色優(yōu)勢��。 然而,在溫度與超聲能場的復(fù)合過程中, 還存在能場之間的匹配協(xié)調(diào)�、 工藝參數(shù)的優(yōu)化控制以及相關(guān)專用設(shè)備開發(fā)等問題, 還有待進(jìn)一步深入研究。

參考文獻(xiàn):

[1] 曹春曉.一代材料 技術(shù),一代大型飛 機(jī) [ J].航 空 學(xué) 報(bào),2008,29 (3):701-706.

CAO Chunxiao. One generation of material technology, one gener- ation of large aircraft [J]. Acta Aeronautica et Astronautica Sini- ca, 2008, 29 (3): 701-706.

[2] 劉大響. 一代新材料, 一代新型發(fā)動(dòng)機(jī): 航空發(fā)動(dòng)機(jī)的發(fā)展趨 勢及其對材料的需求 [J]. 材料工程, 2017, 45 (10): 1-5.

LIU Daxiang. One generation of new material, one generation of new type engine: Development trend of aero-engine and its require- ments for materials [J]. Journal

of Materials Engineering, 2017, 45 (10): 1-5.

[3] 劉志成, 張利軍, 薛祥義. 關(guān)于先進(jìn)戰(zhàn)斗機(jī)結(jié)構(gòu)制造用鈦概述 [J]. 航空制造技術(shù), 2017, (6):

76-83.

LIU Zhicheng, ZHANG Lijun, XUE Xiangyi. Overview about ad- vanced fighter aircraft

structure made with titanium [J]. Aeronau- ticalManufacturing Technology, 2017, (6): 76-83.

[4] SINGH P, PUNGOTRA H, KALSI S. On the characteristics of ti- tanium alloys for

the aircraft applications [ J]. Materials Today: Proceedings, 2017, 4 (8): 8971-8982.

[5] 武永, 陳明和. 鈦合金薄壁件熱塑性成形工藝研究進(jìn)展 [J]. 航空制造技術(shù), 2021, 64 (20):

78-87.

WU Yong, CHEN Minghe. Progress of hot metalplastic forming technology for titanium alloy

thin-walled parts [ J]. Aeronautical Manufacturing Technology, 2021, 64 (20): 78-87.

[6] 韓秀全. 典型先進(jìn)航空鈑金制造技術(shù)研究進(jìn)展 [ J]. 航空制造技術(shù), 2013, 56 (18): 70-73.

HAN Xiuquan. Development of advanced manufacturing technology for aeronautic sheet

forming [ J ]. Aeronautical Manufacturing Technology,2013, 56 (18): 70-73.

[7] 王克環(huán), 常澍芃, 丁銳, 等. 鈦合金薄壁構(gòu)件快速加熱冷模熱 沖壓成形技術(shù)進(jìn)展 [J]. 塑性工程學(xué)報(bào), 2024, 31 (1): 15- 25.

WANG Kehuan, CHANG Shupeng, DING Rui, et al. Progress on cold-die hot stamping with

rapid heating technology for thin-walled titanium alloy components [J]. Journal of Plasticity

Engineering, 2024, 31 (1): 15-25.

[8] FU S, YANG L, ZHANG H, et al.Analyses of effects of process parameters on laser bending of stiffened panels [J]. International Journal of Precision Engineering and Manufacturing, 2018,19: 593-604.

[9] 彭林法,

黃紀(jì)繪,

徐竹田,

等.

脈沖電流作用下金屬材料的相

變行為 [J].

塑性工程學(xué)報(bào),

2023,

30 (6):

111-124.

PENG

Linfa,

HUANG

Jihui,

XU

Zhutian,

et

al.

Electropulsing-

induced

phase

transformation

behavior

in

metal

materials [ J].

Journal

ofPlasticity

Engineering,

2023,

30 (6):

111-124.

[10]

郎利輝,

劉寶勝,

曾元松.

鈦合金板材成形技術(shù)及其在航空領(lǐng)

域的應(yīng)用 [J].

航空制造技術(shù),

2009,

52 (10):

28-31.

LANG

Lihui,

LIU

Baosheng,

ZENG

Yuansong.

Titanium

alloy

plate

forming

technology

and

its

application

in

aviation

industry

[J].

Aeronautical

Manufacturing

Technology,

2009,

52 ( 10):

28-31.

[11]

趙升噸,

李泳嶧,

范淑琴.

超聲振動(dòng)塑性加工技術(shù)的現(xiàn)狀分析

[J].

中國機(jī)械工程,

2013,

24 (6):

835-840.

ZHAO

Shengdun,

LI

Yongyi,

FAN

Shuqin.

Status

analysis

of

plastic

processing

technology

with

ultrasonic

vibration [J].

China Mechanical

Engineering,

2013,

24 (6):

835-840.

[12]

劉艷雄,

華林.

高強(qiáng)度超聲波輔助塑性加工成形研究進(jìn)展

[J].

塑性工程學(xué)報(bào),

2015,

22 (4):

8-14.

LIU

Yanxiong,

HUA

Lin.

Review

of

study

on

high-intensity

ultra-

sonic

vibrations

assisted

plastic

deformation

process [ J].

Journal

of

Plasticity

Engineering,

2015,

22 (4):

8-14.

[13]

LIU

Y,

WANG

C,

GUO

B,

et

al.

Softening

effect

of

ultrasonic

vi-

bration

on

micro-blanking

deformation

behavior

of

titanium

foil

[J].

Micro

&

Nano

Letter,

2017,

12 (10):

808-812.

[14]

李雙利,

趙亦希,

于忠奇.

聲塑性機(jī)制及其在塑性加工中的應(yīng)

用 [J].

塑性工程學(xué)報(bào),

2023,

30 (8):

8-34.

LI

Shuangli,

ZHAO

Yixi,

YU

Zhongqi.

Acoustoplastic

mechanism

and

its

application

in

plastic

processing [J].

Journal

of

Plasticity Engineering,

2023,

30 (8):

8-34.

[15]

VANDERHASTEN

M,

RABET

L,

VERLINDEN

B.

Ti-6Al-4V:

Deformation

map

and

modelisation

of

tensile

behaviour [J].

Mate-

rials

&

Design,

2008,

29 (6):

1090-1098.

[16]

何玉石.

超聲振動(dòng)條件下鈦箔塑性變形特性研究 [D].

哈爾

濱:

哈爾濱工業(yè)大學(xué),

2016.

HE

Yushi.

Characteristic

of

ultrasonic

vibration

on

plastic

deforma-

tion

of

TA1

foil [ D].

Haerbin:

Harbin

Institute

of

Technology,

2016.

[17]

高鐵軍,

王旭,

劉少青,

等.

TA2 鈦合金圓筒件超聲振動(dòng)輔助

拉深工藝研究 [ J].

兵器材料科學(xué)與工程,

2021,

44 ( 1):

8-12.

GAO

Tiejun,

WANG

Xu,

LIU

Shaoqing,

et

al.

Ultrasonic

vibra-

tion-assisted

drawing

process

of

TA2

titanium

alloy

cylindrical

part

[J].

Ordnance

Material

Science

and

Engineering,

2021,

44

(1):

8-12.

[18]

曹秒艷,

田少杰,

胡晗,

等.

超聲振動(dòng)輔助鋁合金板沖裁研究

[J].

塑性工程學(xué)報(bào),

2020,

27 (3):

1-9.

CAO

Miaoyan,

TIAN

Shaojie,

HU

Han,

et

al.

Research

on

ultra-

sonic

vibration

assisted

blanking

of

aluminum

alloy

sheet [ J]. Journal

of

Plasticity

Engineering,

2020,

27 (3):

1-9.

[19]

徐杰,

王春舉,

汪鑫偉,

等.

特種能 場微成形技 術(shù)研究進(jìn)

[J].

自然雜志,

2020,

42 (3):

170-178.

XU

Jie,

WANG

Chunju,

WANG

Xinwei,

et

al.

Research

progress

on

nontraditional

energy

field

micro-forming [J].

Chinese

Journal

of Nature,

2020,

42 (3):

170-178.

[20]

郝用興,

魏亞博,

高遠(yuǎn)浩,

等.

基于超聲輔助對 TA1 板材漸進(jìn)

成形性能的研究 [J].

制造技術(shù)與機(jī)床,

2023,

(2):

46-51.

HAO

Yongxing,

WEI

Yabo,

GAO

Yuanhao,

et

al.

Study

on

the

increment

forming

properties

of

TA1

sheet

based

on

ultrasonic

as-

sistance [J].

Manufacturing

Technology

&

Machine

Tool,

2023,

(2):

46-51.

[21]

GAO

T,

JIAO

Z,

QI

L,

et

al.

Ultrasonic

vibration-assisted

tensile

process

of

TC4

titanium

alloy

sheet

under

thermal

conditions [J].

Rare

Metal

Materials

and

Engineering,

2020,

49 ( 9):

2930 -

2936.

[22]

高鐵軍,

矯志輝,

楊踴,

等.

溫?zé)釛l件下超聲振動(dòng)對 TC4 鈦合

金板材各向異性的影響 [J].

塑性工程學(xué)報(bào),

2020,

27 (3):

88-94.

GAO

Tiejun,

JIAO

Zhihui,

YANG

Yong,

et

al.

Effect

of

ultrason-

ic

vibration

on

anisotropy

of

TC4

titanium

alloy

sheet

under

thermal

conditions [ J ].

Journal

of

Plasticity

Engineering,

2020,

27

(3):

88-94.

[23]

凌志遠(yuǎn).

溫度/ 超聲/ 速度復(fù)合能場下鈦合金板材及彎曲性能

研究 [D].

沈陽:

沈陽航空航天大學(xué),

2022.

LING

Zhiyuan.

Research

on

titanium

alloy

sheets

and

bending

properties

under

the

compound

energy-field

with

temperature,

ul-

trasonic

vibration

and

speed [D].

Shenyang:

Shenyang

Aerospace

University,

2022.

[24]

GAO

T,

WANG

K,

LING

Z,

et

al.

Effect

of

a

compound

energy

field

with

temperature

and

ultrasonic

vibration

on

the

material

prop-

erties

and

bending

process

of

TC2

titanium

alloy [ J].

Journal

of

Wuhan

University

of

Technology ( Materials

Science),

2021,

14

(23):

7192.

[25]

崔子揚(yáng).

TC4 鈦合金超聲振動(dòng)應(yīng)力松弛本構(gòu)關(guān)系研究 [ D].

秦皇島:

燕山大學(xué),

2023.

CUI

Ziyang.

Study

on

ultrasonic

vibration

stress

relaxation

constitu-

tive

relation

of

TC4

titanium

alloy [ D].

Qinhuangdao:

Yanshan

University,

2023.

[26]

高鐵軍,

劉少青,

王碩,

等.

超聲振動(dòng)對 TA2 鈦合金板材與其

接觸面摩擦系數(shù)的影響 [ J].

鍛壓技術(shù),

2020,

45 ( 10):

151-155.

GAO

Tiejun,

LIU

Shaoqing,

WANG

Shuo,

et

al.

Influence

of

ul-

trasonic

vibration

on

friction

coefficient

between

TA2

titanium

alloy

sheet

and

its

contact

surface [J].

Forging

&

Stamping

Technolo-

gy,

2020,

45 (10):

151-155.

[27]

鄧遇東.

超聲振動(dòng)輔助高強(qiáng)鋼成形中的摩擦磨損機(jī)理研究

[D].

福建:

華僑大學(xué),

2022.

DENG

Yudong.

Research

on

friction

and

wear

mechanism

in

ultra-

sonic

vibration

assisted

forming

of

high

strength

steel [ D].

Fu-

jian:

Huaqiao

University,

2022.

[28]

徐斯諾,

馮英豪,

王春暉,

等.

超聲振動(dòng)輔助塑性成形聲致效

應(yīng)理論及應(yīng)用研究進(jìn)展 [J].

塑性工程學(xué)報(bào),

2023,

30 (6):

67-87.

XU

Sinuo,

FENG

Yinghao,

WANG

Chunhui,

et

al.

Theory

and

application

research

progress

of

acoustic

effect

in

ultrasonic

vibra- tion

assisted

plastic

forming [ J].

Journal

of

Plasticity

Engineer-

ing,

2023,

30 (6):

67-87.

[29]

劉彬,

李晟,

毛玉剛,

等.

航空 TA15 鈦合金高溫摩擦磨損性

能研究 [J].

表面技術(shù),

2023,

43 (8):

1-10.

LIU

Bin,

LI

Cheng,

MAO

Yugang,

et

al.

Study

on

tribological

properties

of

TA15

aviation

titanium

alloy

at

different

high

tempera-

tures [J].

Surface

Technology,

2023,

43 (8):

1-10.

[30]

常飛虎.

溫度/ 超聲復(fù)合能場對鈦合金及其接觸面摩擦性能的

影響 [D].

沈陽:

沈陽航空航天大學(xué),

2023.

CHANG

Feihu.

The

method

and

applicationof

the

fracture

resisi-

tance

of

the

aluminum

alloy

sheet

based

on

local

reinforcement

[D].

Shenyang:

Shenyang

Aerospace

University,

2023.

[31]

何東芳,

溫東旭,

吳和寶,

等.

鈦合金超聲振動(dòng)輔助彎曲成形

的有限元分析及成形裝置關(guān)鍵部件的強(qiáng)度校核 [ J].

中南大

學(xué)學(xué)報(bào) (自然科學(xué)版),

2023,

54 (10): 3907-3914.

HE

Dongfang,

WEN

Dongxu,

WU

Hebao,

et

al.

Finite

element

a-

nalysis

for

ultrasonic

vibration-assisted

bending

of

titanium alloysand

strength

calibration

of

key

components

of

forming

equipment

[J].

Journal

of

Central

South

University

(Science

and Technolo-

gy),

2023,

54 (10):

3907-3914.

[32]

任成林.

鈦合金變曲率彎邊件溫度超聲復(fù)合能場彎曲工藝研

究 [D].

沈陽:

沈陽航空航天大學(xué),

2023.

REN

Chenglin.

Research

on

bending

technology

of

titanium

alloy

with

variable

curvature

bending

parts

under

the

compound

energy

field

with

temperature

and

ultrasonic

vibration [ D].

Shenyang:

Shenyang

Aerospace

University,

2023.

相關(guān)鏈接