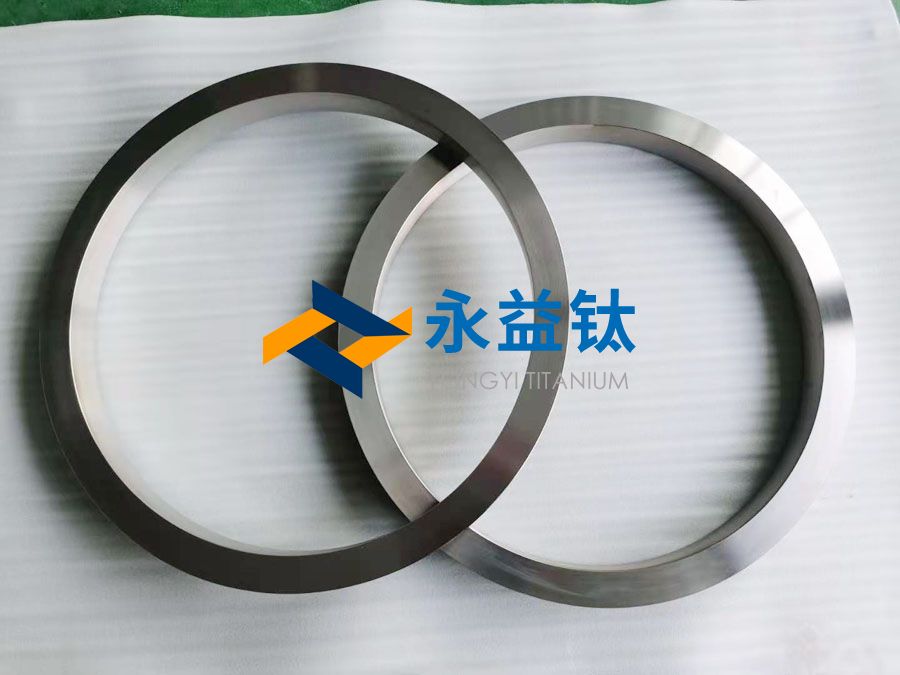

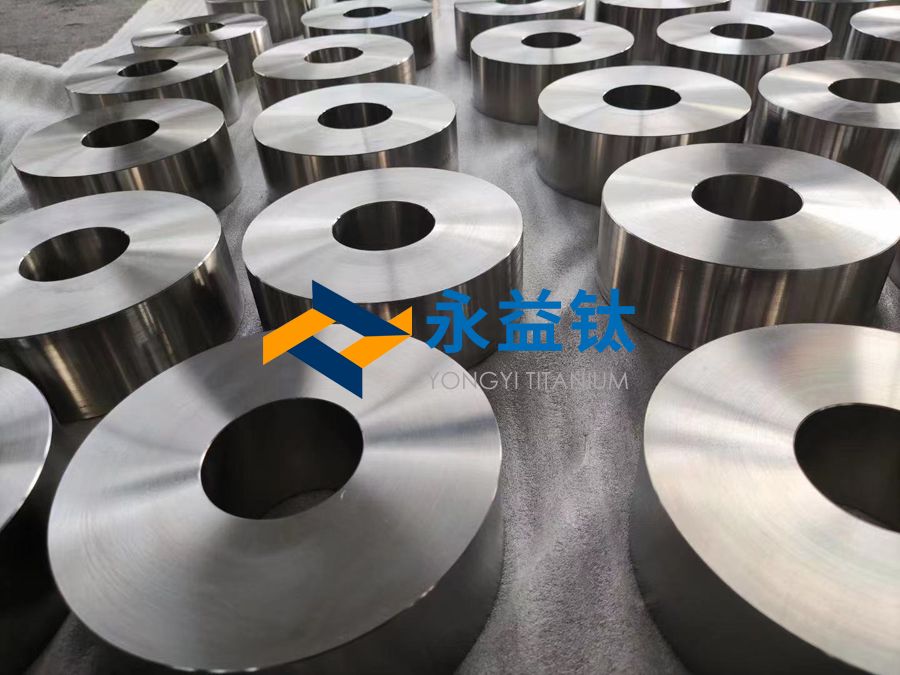

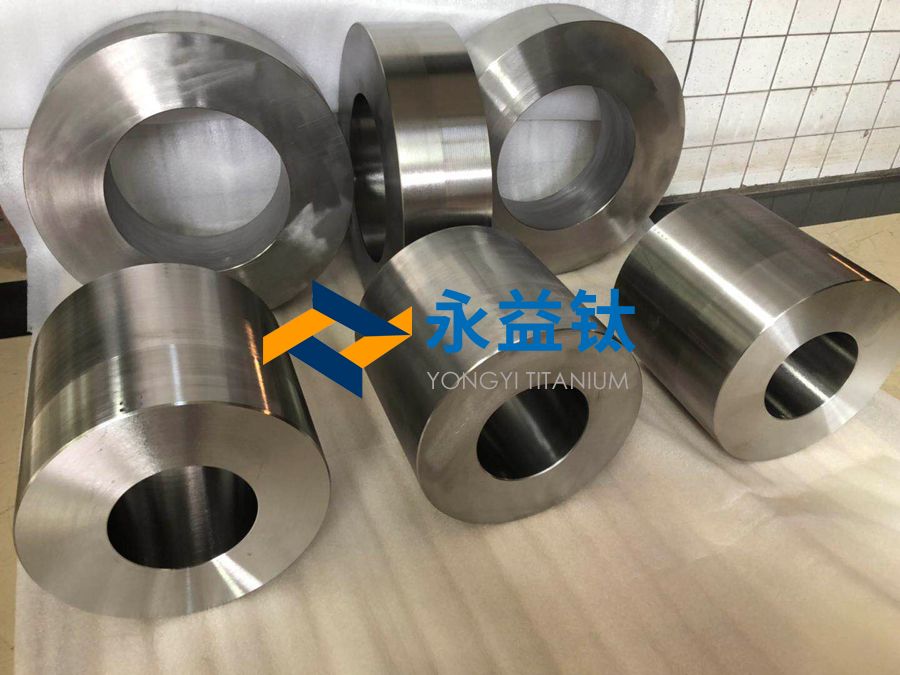

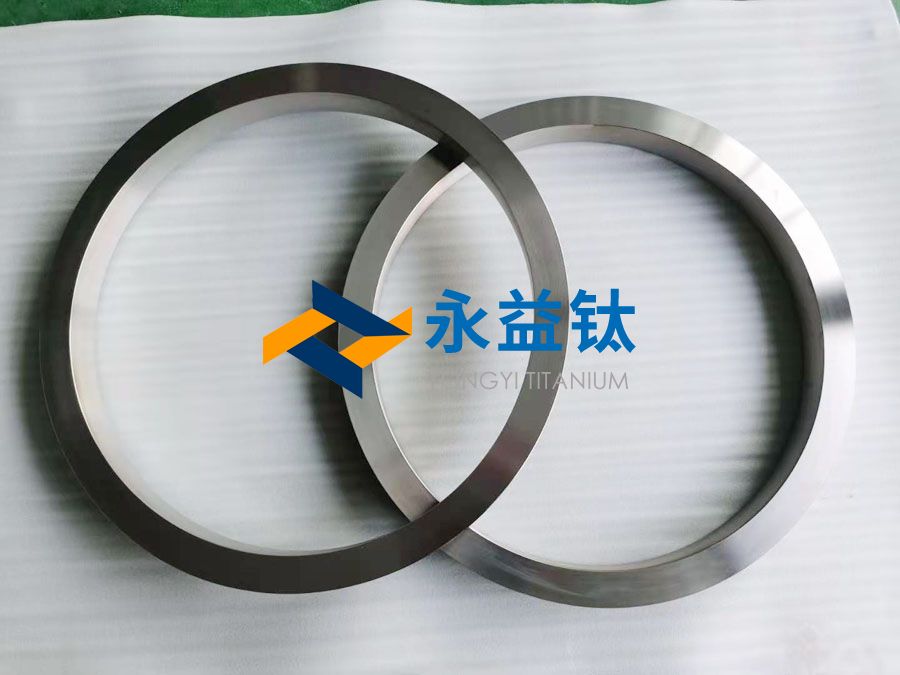

鈦環(huán)作為外科植入物(如人工關(guān)節(jié)�、骨固定環(huán)等)或高端工業(yè)領(lǐng)域的關(guān)鍵部件�,其生產(chǎn)工藝需嚴(yán)格遵循ISO 5832-2等標(biāo)準(zhǔn),確保材料純凈度�、力學(xué)性能及生物相容性。鈦環(huán)(以Ti-6Al-4V ELI為例)的詳細(xì)生產(chǎn)工藝流程及關(guān)鍵控制點(diǎn)�����,永益鈦結(jié)合實(shí)際生產(chǎn)需求和資料�����,整理如下:

一�、材料選擇與預(yù)處理

1、原材料要求

成分控制:符合ISO 5832-2的Ti-6Al-4V ELI合金(Al 5.5-6.5%�,V 3.5-4.5%,O≤0.13%)�。

形態(tài)選擇:通常采用真空熔煉(VAR)鈦錠�,經(jīng)鍛造或軋制成鈦棒或餅坯作為環(huán)坯原料�。

2、坯料制備

切割下料:鈦棒或餅坯通過線切割或鋸切制成環(huán)形毛坯�,控制尺寸余量(外徑余量約5-10%)。

表面清理:酸洗去除氧化皮(HF+HNO?混合液)�,避免后續(xù)加工污染。

二�����、主要生產(chǎn)工藝流程

1�、熱成型工藝

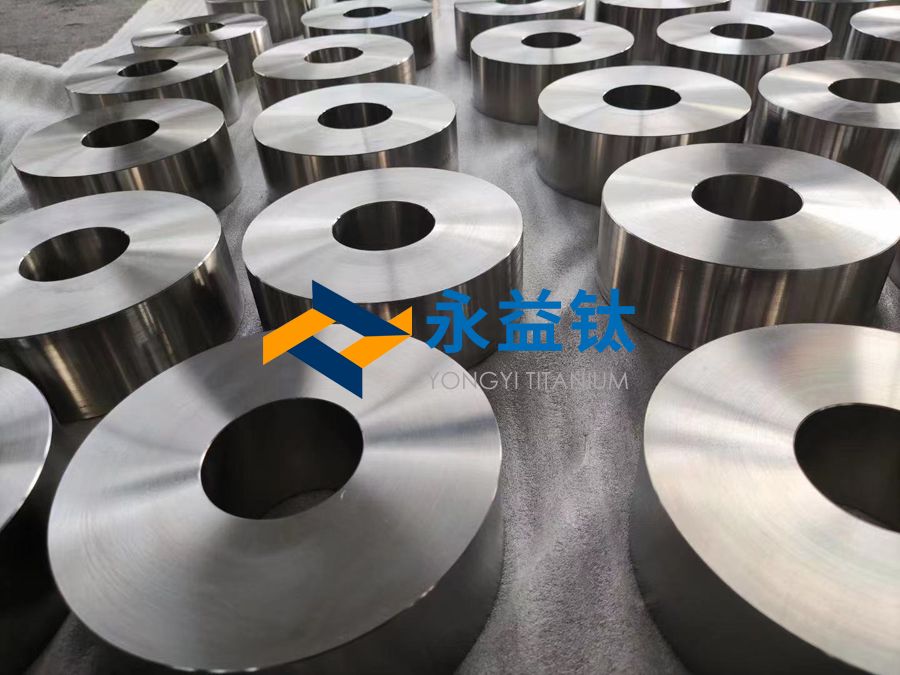

(1) 鍛造/軋環(huán)(適用于大尺寸鈦環(huán))

加熱溫度:在β相變點(diǎn)以下(通常900-950℃)保溫�,避免晶粒粗化。

環(huán)軋工藝:采用徑向-軸向軋環(huán)機(jī)�,通過多道次軋制控制壁厚均勻性,變形量≤70%�����。

冷卻方式:空冷或控溫緩冷�����,避免殘余應(yīng)力�����。

(2) 粉末冶金(適用于復(fù)雜形狀小尺寸環(huán))

粉末制備:等離子旋轉(zhuǎn)電極(PREP)或氣霧化法制備高純鈦合金粉末(粒徑15-45μm)。

冷等靜壓:200-300 MPa壓力下成型為環(huán)坯�����。

燒結(jié):真空燒結(jié)(1200-1300℃/2-4h)�����,密度≥99.5%�����。

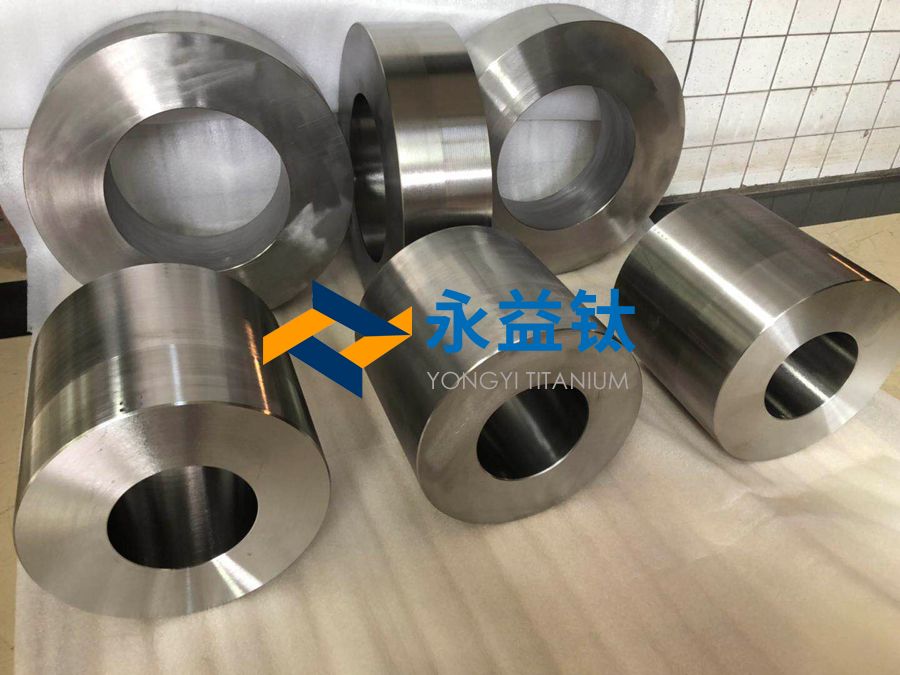

2�、冷成型工藝(薄壁精密鈦環(huán))

(1) 冷軋/旋壓

中間退火:冷軋變形量達(dá)30%時(shí)需退火(700-800℃/1h),消除加工硬化�����。

旋壓成形:通過數(shù)控旋壓機(jī)將鈦板坯逐步旋壓成薄壁環(huán)�����,壁厚公差±0.05mm。

(2) 機(jī)加工成形

車削/銑削:使用硬質(zhì)合金或PCD刀具�,低速大進(jìn)給(避免刀具粘結(jié)),冷卻液需為無氯油基介質(zhì)�����。

線切割:精密加工內(nèi)孔及端面(精度±0.01mm)�����。

3�����、熱處理工藝

固溶處理:930-950℃/1h保溫后水淬�����,獲得細(xì)晶β基體�。

時(shí)效處理:500-600℃/2-4h空冷�,析出次生α相,提升強(qiáng)度(抗拉強(qiáng)度≥860 MPa)�����。

去應(yīng)力退火:冷加工后需550-650℃/1-2h退火,消除殘余應(yīng)力�����。

4�、表面處理

電解拋光:在酸性電解液(如H?SO?+CH?COOH)中通電拋光,表面粗糙度Ra≤0.4μm�。

鈍化處理:硝酸(20-40%濃度)浸泡形成致密TiO?氧化膜,提升耐腐蝕性�����。

噴砂處理(可選):用于骨植入物表面粗化(Ra 2-4μm)�,促進(jìn)骨細(xì)胞附著。

三�����、關(guān)鍵質(zhì)量控制點(diǎn)

1�、顯微組織控制

目標(biāo)組織:等軸α+β雙相結(jié)構(gòu)(α相占比60-80%),晶粒度≤ASTM 5級(jí)�����。

檢測(cè)方法:金相顯微鏡(依據(jù)ASTM E3)觀察�����,避免晶界α相連續(xù)分布。

2�、力學(xué)性能測(cè)試

拉伸試驗(yàn):按ISO 6892-1測(cè)試,抗拉強(qiáng)度≥860 MPa�,延伸率≥10%。

疲勞測(cè)試:旋轉(zhuǎn)彎曲疲勞試驗(yàn)(ISO 1099)�����,10?周次下疲勞強(qiáng)度≥450 MPa�����。

3�����、尺寸與形位公差

精密環(huán):外徑公差±0.02mm�����,圓度≤0.01mm(CMM檢測(cè))�。

植入物環(huán):壁厚均勻性≤±5%�����,避免應(yīng)力集中。

4�、無損檢測(cè)

超聲波探傷:檢測(cè)內(nèi)部氣孔、夾雜(缺陷尺寸≤Φ0.8mm)�。

滲透檢測(cè):表面裂紋檢測(cè)(依據(jù)ASTM E165)。

四�、典型應(yīng)用與工藝匹配

| 應(yīng)用場(chǎng)景 | 工藝選擇 | 性能側(cè)重 |

| 人工髖關(guān)節(jié)襯套 | 熱軋環(huán)+精密機(jī)加工 | 高耐磨性、低摩擦系數(shù) |

| 心血管支架支撐環(huán) | 粉末冶金+電解拋光 | 超薄壁(0.1mm)�、高表面光潔度 |

| 航天發(fā)動(dòng)機(jī)密封環(huán) | 等溫鍛造+時(shí)效強(qiáng)化 | 高溫強(qiáng)度(500℃下強(qiáng)度≥600 MPa) |

| 骨科骨固定環(huán) | 冷旋壓+噴砂粗化 | 生物活性表面、抗疲勞性能 |

五�、常見問題與解決方案

1、環(huán)件橢圓變形

原因:軋制或熱處理時(shí)應(yīng)力釋放不均�。

措施:采用夾具定型退火,或增加精整軋制工序�。

2、表面微裂紋

原因:冷加工變形量過大或退火不充分�。

措施:控制單次冷變形量≤20%,退火前增加酸洗去應(yīng)力層�����。

3�����、成分偏析

原因:熔煉時(shí)Al、V元素分布不均�。

措施:采用三次真空熔煉(3xVAR),延長(zhǎng)高溫均勻化時(shí)間�。

六、未來工藝趨勢(shì)

1�����、增材制造(3D打?����。?/p>

電子束熔融(EBM)直接成型復(fù)雜鈦環(huán)�����,結(jié)合HIP(熱等靜壓)后處理提升致密度�����。

2�����、超塑性成形

在800-900℃�、低應(yīng)變速率下實(shí)現(xiàn)鈦環(huán)超塑性脹形,適用于異形薄壁環(huán)�。

3、智能化控制

基于大數(shù)據(jù)和AI的工藝參數(shù)優(yōu)化�����,實(shí)時(shí)監(jiān)控軋制溫度�����、變形量等關(guān)鍵參數(shù)�。

鈦環(huán)的生產(chǎn)需綜合運(yùn)用熱成型、冷加工�、熱處理及表面處理技術(shù),通過ISO 5832-2標(biāo)準(zhǔn)對(duì)成分�����、組織�、性能的全流程控制,確保其滿足醫(yī)療�、航空等高端領(lǐng)域需求。未來�,結(jié)合數(shù)字化與新型成型技術(shù),鈦環(huán)制造將向更高精度�����、更低成本方向發(fā)展。

相關(guān)鏈接