鋼鐵是全球經(jīng)濟(jì)中最重要的工程材料���。而釩鈦磁鐵礦作為煉鐵原料在世界上的存量很大(約 200 億噸) [1] 。我國(guó)四川攀枝花擁有儲(chǔ)量高達(dá) 100 億噸的釩鈦磁鐵礦����,是我國(guó)三大鐵礦之一,占據(jù)世界含鈦鐵礦儲(chǔ)量的一半 [2] �����。然而����,鋼鐵工業(yè)一直對(duì)環(huán)境有著較大的影響。為響應(yīng)國(guó)家“雙碳計(jì)劃”號(hào)召�����,將控制鋼鐵企業(yè)二氧化碳的排放,促進(jìn)其與環(huán)境保持協(xié)調(diào)一致����。

鋼鐵的大規(guī)模生產(chǎn)不可避免地伴隨著產(chǎn)出大量的爐渣。冶煉釩鈦磁鐵礦所產(chǎn)出含鈦高爐渣的處理是鋼鐵工業(yè)可持續(xù)發(fā)展的一大挑戰(zhàn) [3] ���。若沒有對(duì)含鈦高爐渣進(jìn)行積極有效的處理,可能會(huì)使其有害成分滲入地下�����,嚴(yán)重破壞附近生態(tài)系統(tǒng)�����,會(huì)嚴(yán)重威脅居民用水�����;還會(huì)導(dǎo)致粉塵擴(kuò)散到空中���,使得大氣環(huán)境中的顆粒物增加���,降低空氣質(zhì)量。因此如何高效進(jìn)行含鈦高爐渣的資源化利用,使含鈦高爐渣變廢為寶����,防止對(duì)環(huán)境產(chǎn)生污染,又給相關(guān)行業(yè)提供適合的原料變得極為重要 [4-6] ����。當(dāng)前,針對(duì)含鈦高爐渣資源化利用的關(guān)鍵為對(duì)鈦元素和余熱的利用���。

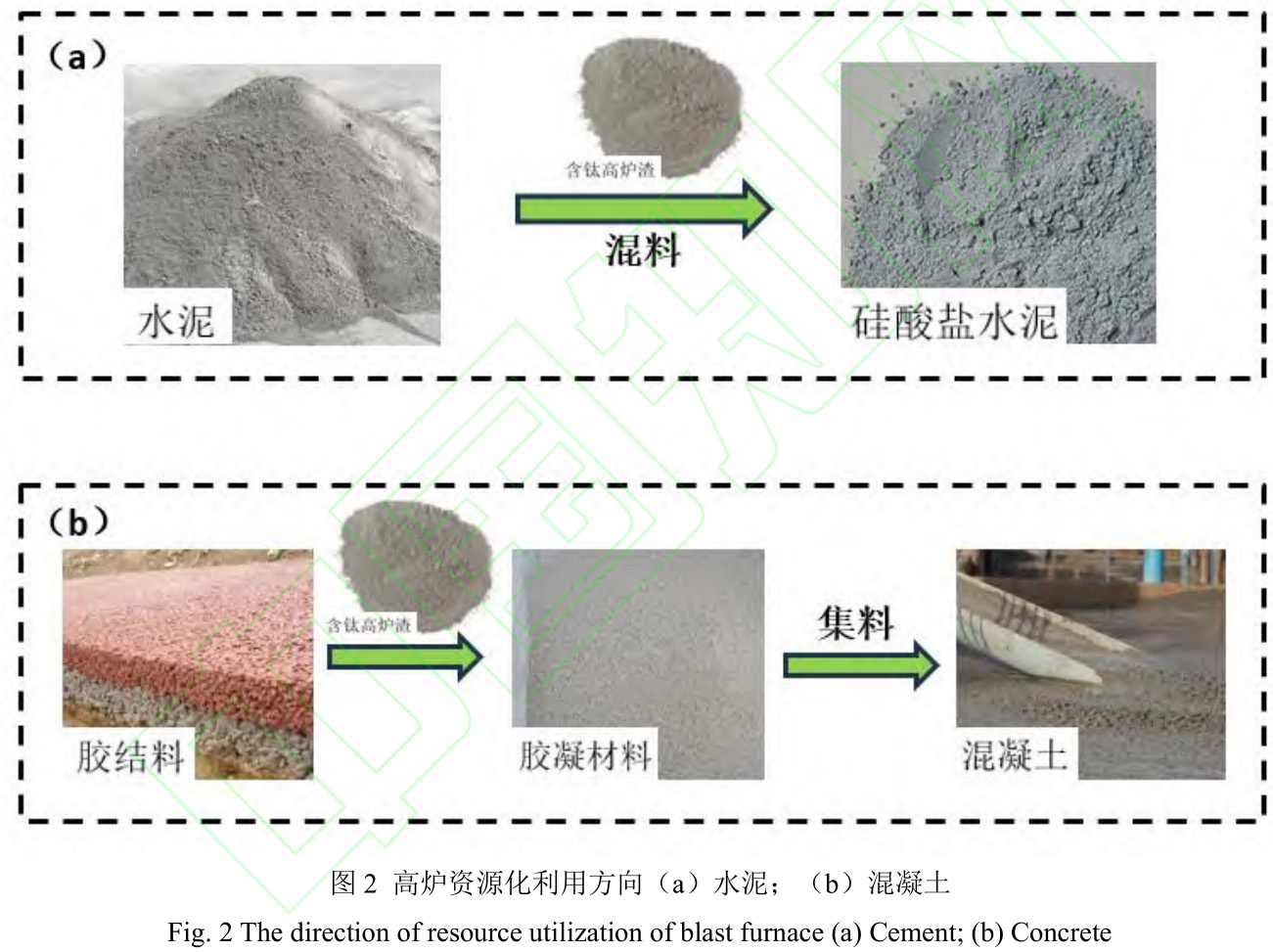

部分企業(yè)使用鈦含量低的含鈦高爐渣制作水泥����,因?yàn)殁伜枯^低不會(huì)對(duì)水泥的強(qiáng)度產(chǎn)生較大影響 [7] ����。嚴(yán)芳等 [8] 發(fā)現(xiàn)制備混凝土所需的天然砂可以用含鈦渣來替代,并使其力學(xué)性能能夠有所保證�����。但這些利用含鈦高爐渣的方式為低價(jià)值利用����,沒有對(duì)含鈦高爐渣中鈦元素高效利用���,造成了極大地浪費(fèi)。曹洪楊等 [9] 發(fā)現(xiàn)對(duì)于含鈦高爐渣在適宜條件下對(duì)其進(jìn)行酸浸處理�����,能夠得到 95%以上的鈦浸出率����。龍雨等 [10] 發(fā)現(xiàn)對(duì)含鈦高爐渣進(jìn)行高溫碳化處理����,其提鈦的最佳溫度是為1450 ℃,碳化鈦在碳化渣中的比例能夠達(dá)到 38.35%����。上述方法能夠利用到含鈦高爐渣中的鈦元素,有效回收其中的鈦資源���,但是處于實(shí)驗(yàn)階段����,尚不能大規(guī)模運(yùn)用于生產(chǎn)實(shí)踐中�����。故需要為含鈦高爐渣的高效資源化利用提供一個(gè)新的方式。

因此����,如何科學(xué)處理產(chǎn)量巨大、成分復(fù)雜的含鈦高爐渣�����,使其減量化�����、無(wú)害化�����、資源化����,從而推動(dòng)我國(guó)鈦資源高效、清潔����、可持續(xù)利用���,在改善我國(guó)能源結(jié)構(gòu)的同時(shí),達(dá)到保護(hù)環(huán)境的目的���,這已成為我國(guó)重點(diǎn)關(guān)注的課題�����。

1 ���、含鈦高爐渣利用途徑調(diào)研

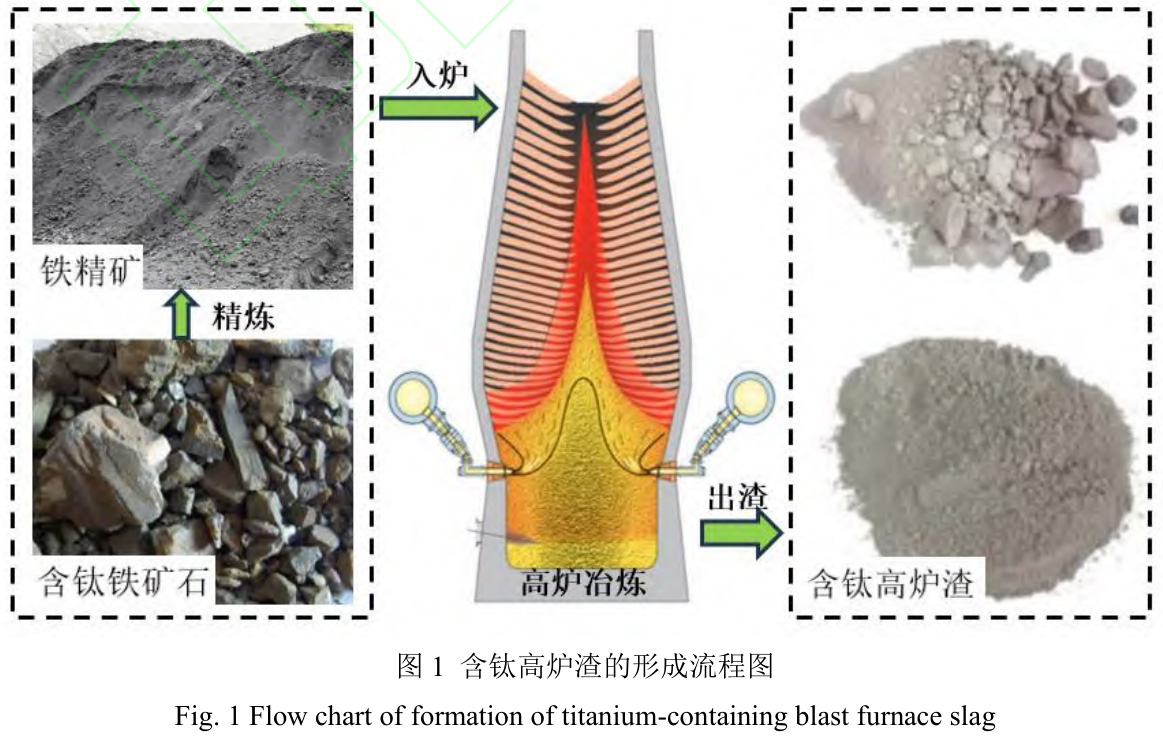

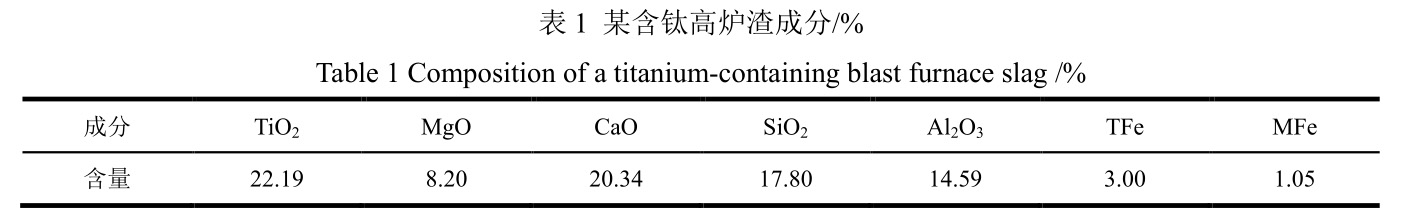

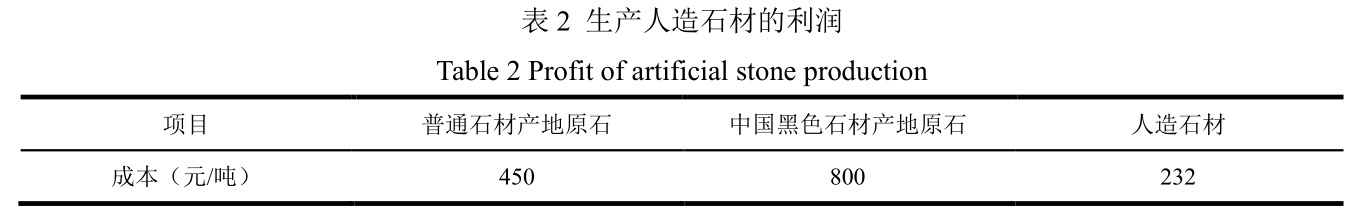

含鈦高爐渣的形成流程如圖 1 所示。

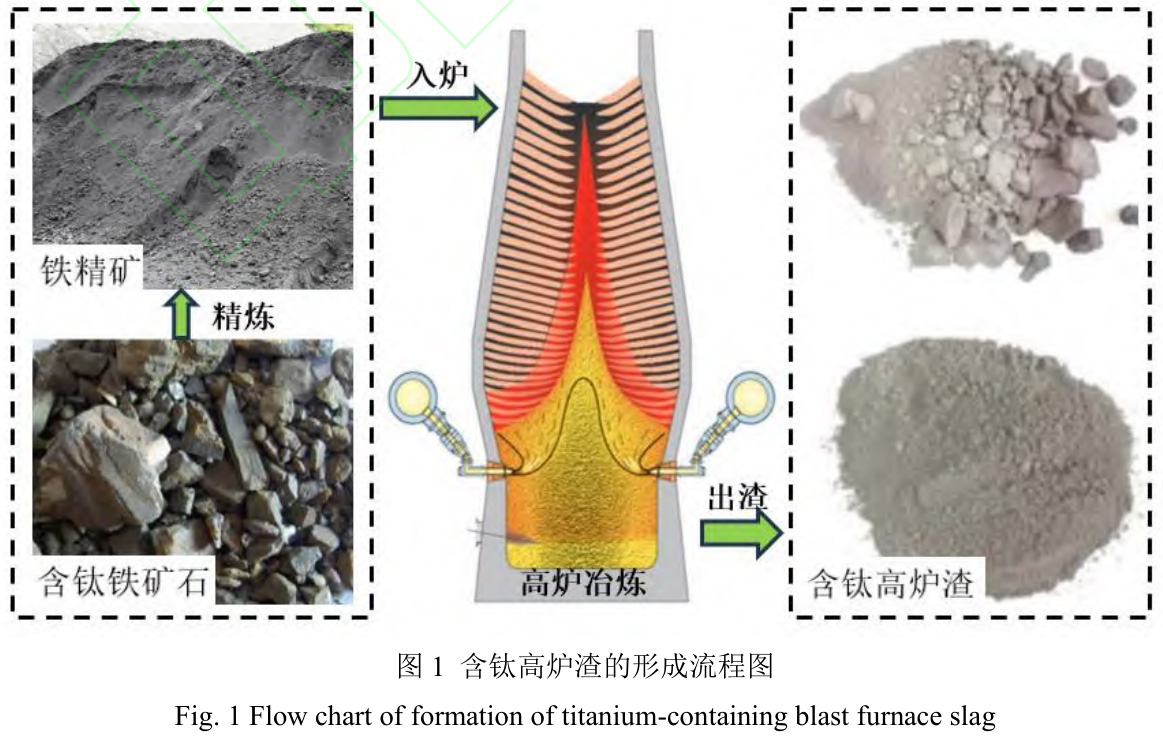

含鈦鐵礦石首先進(jìn)行精煉�����,成為鐵精礦����,將其在高爐中進(jìn)行冶煉����,而含鈦高爐渣則為其產(chǎn)物之一 [11] 。某含鈦高爐渣成分如表 1 所示����。TiO2 的含量為 22.19%�����,CaO 含量為 20.34%�����,SiO2 含量為 17.80%���,Al 2 O3 含量為 14.59%,MgO 含量為 8.20%���。

1.1 含鈦高爐渣低附加值利用

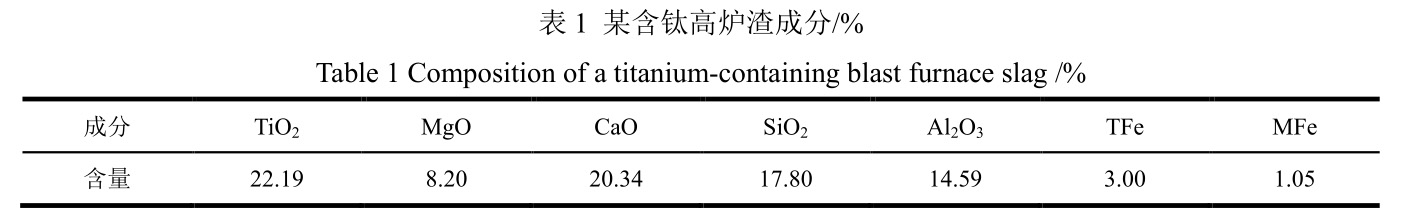

由圖 2 可知含鈦高爐渣制作水泥和混凝土的流程�����。將含鈦高爐渣作為水泥摻混料���,加入到普通水泥中,混合均勻����,制備成硅酸鹽水泥����。當(dāng)高爐渣中鈦含量低于 10%時(shí)���,整體含鈦高爐渣與普通爐渣性能相似�����,可直接作為摻混料���。然而,當(dāng)高爐渣中鈦含量高于 10%����,與普通爐渣性能有明顯的差異,會(huì)嚴(yán)重影響到最終水泥成品的性能���。故需按一定比例加入至普通水泥中,最終形成硅酸鹽水泥 [12] �����。在膠結(jié)料中加入含鈦高爐渣�����,改變膠結(jié)料中不同原料的比例,形成新的膠凝材料�����,再將其與集料混合均勻����,最終形成混凝土。此方法配置出的混凝土性能優(yōu)于傳統(tǒng)混凝土����,其力學(xué)的性能優(yōu)異 [8] 。

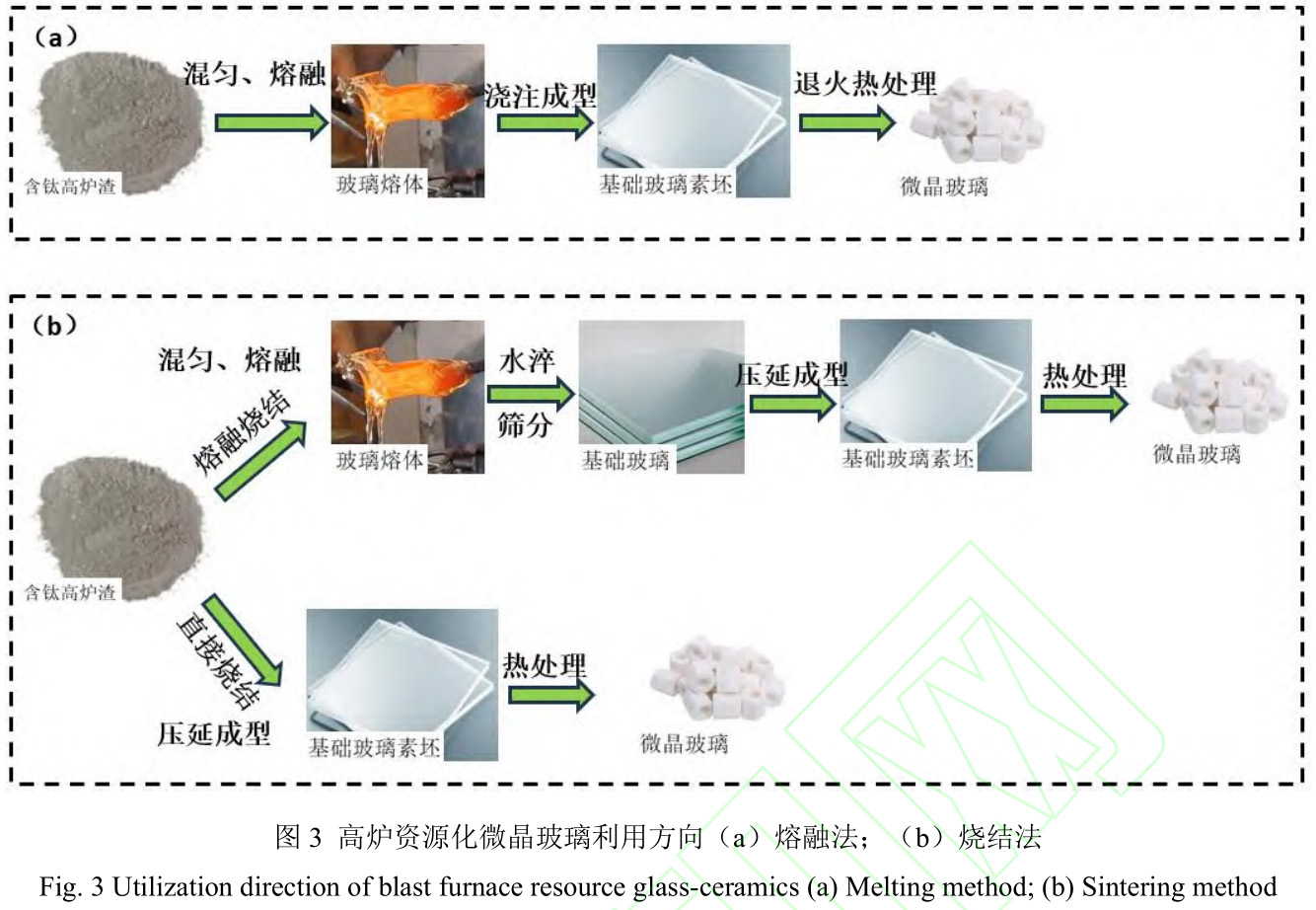

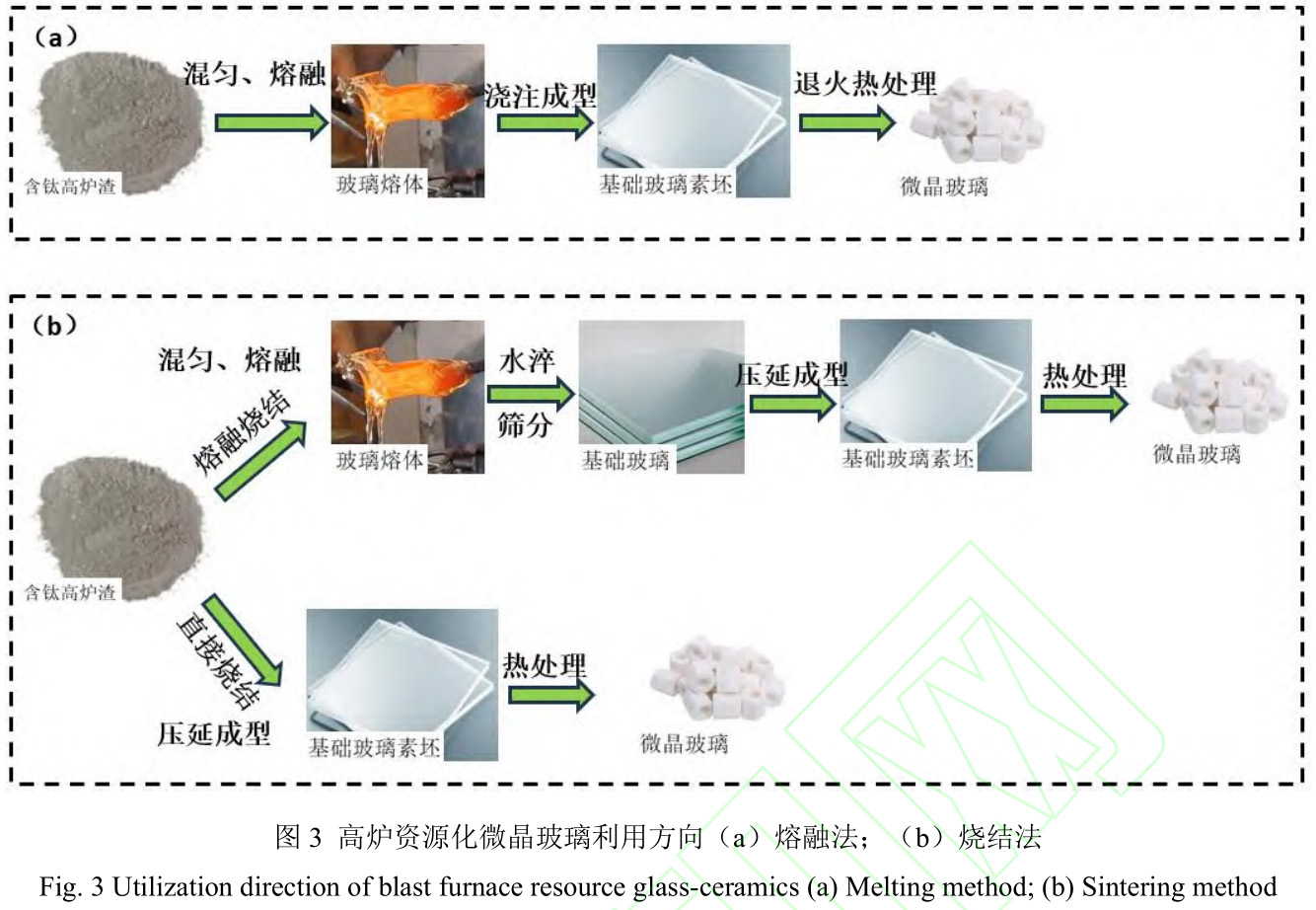

含鈦高爐渣生產(chǎn)微晶玻璃的工藝流程如圖 3 所示 [13] ����。圖 3(a)熔融法所示,含鈦高爐渣加入形核劑����,在高溫情況下進(jìn)行熔化和均化,并形成玻璃熔體���。再進(jìn)行澆注成型形成基礎(chǔ)玻璃素坯����。隨后對(duì)其進(jìn)行退火和熱處理最終形成微晶玻璃 [14-17] 。圖 3(b)燒結(jié)法所示���,熔融燒結(jié)是將玻璃熔體進(jìn)行水淬���、篩分形成基礎(chǔ)玻璃,再壓延成型為基礎(chǔ)玻璃素坯���,最后對(duì)其進(jìn)行熱處理�����,制成微晶玻璃���。直接燒結(jié)是將含鈦高爐渣直接燒結(jié)形成基礎(chǔ)玻璃素坯,再對(duì)其進(jìn)行熱處理�����,最終形成微晶玻璃����。

由圖 3 知,熔融法與熔融燒結(jié)法兩者都要進(jìn)行二次加熱����,兩者區(qū)別為成型的方式不同,熔融法為澆注成型���,而熔融燒結(jié)法為壓延成型����,最終微晶玻璃的形成都要受到磨具的影響����。

而這兩種方法與直接燒結(jié)法最大的區(qū)別就是直接燒結(jié)法只需進(jìn)行一次加熱,沒有高溫熔融����,大大節(jié)省了能源。其中熔融法相較于燒結(jié)法���,其微晶玻璃的氣孔較少�����,其力學(xué)性能優(yōu)于燒結(jié)法形成的產(chǎn)品����。

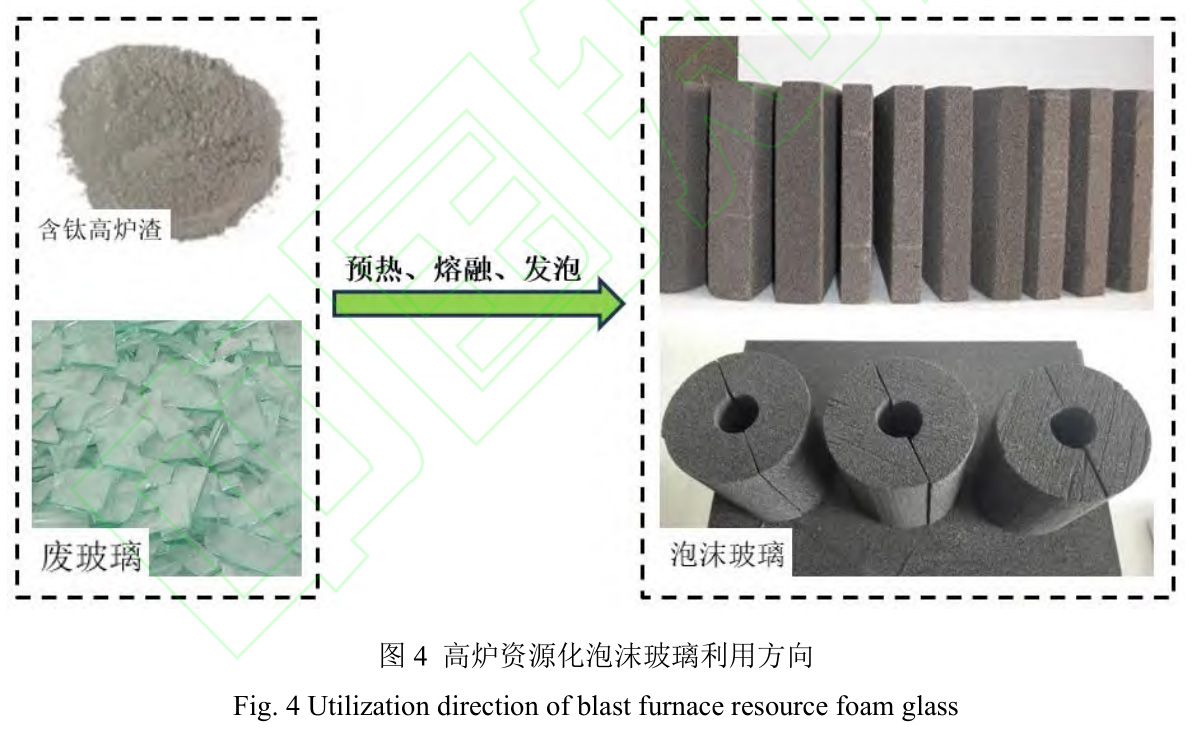

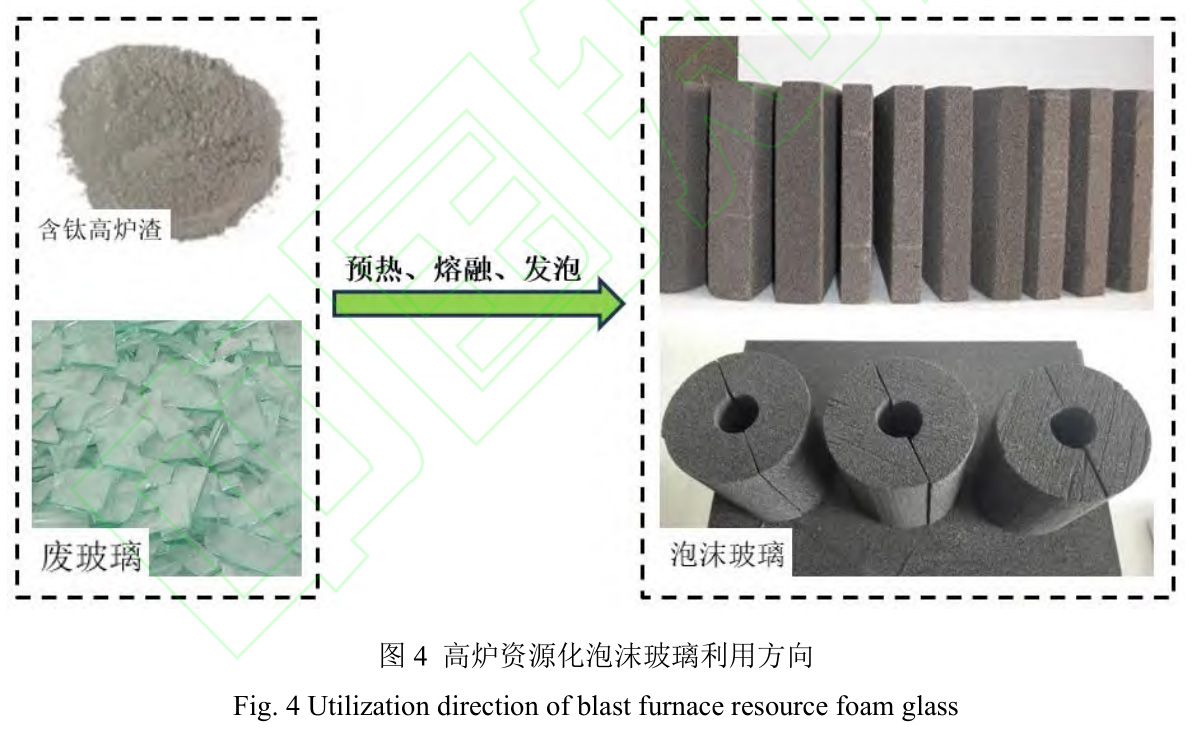

泡沫玻璃的工藝流程如圖 4 所示。廢玻璃與含鈦高爐渣作為原料�����,經(jīng)過預(yù)熱����、熔融、發(fā)泡���、退火等工藝����,制造了導(dǎo)熱性能差�����、孔徑大小均勻的泡沫玻璃�����。其作為吸音絕熱物質(zhì),具有顯著的隔熱����,疏水���,微氣孔等特點(diǎn)����,經(jīng)常應(yīng)用在隔熱磚���、板中���。

由此可知,含鈦高爐渣資源化利用有很多方向����。例如,制作混凝土�����、水泥���、微晶玻璃和泡沫玻璃等建筑材料�����。然而�����,這些方法存在缺陷:一是使用這些方法對(duì)含鈦高爐渣進(jìn)行資源化利用時(shí)���,沒有充分利用含鈦高爐渣中的金屬元素����,造成了資源上的的浪費(fèi)�����。二是建筑材料沒有什么附加值�����,產(chǎn)生不了大的經(jīng)濟(jì)效益���。

1.2 含鈦高爐渣高附加值利用

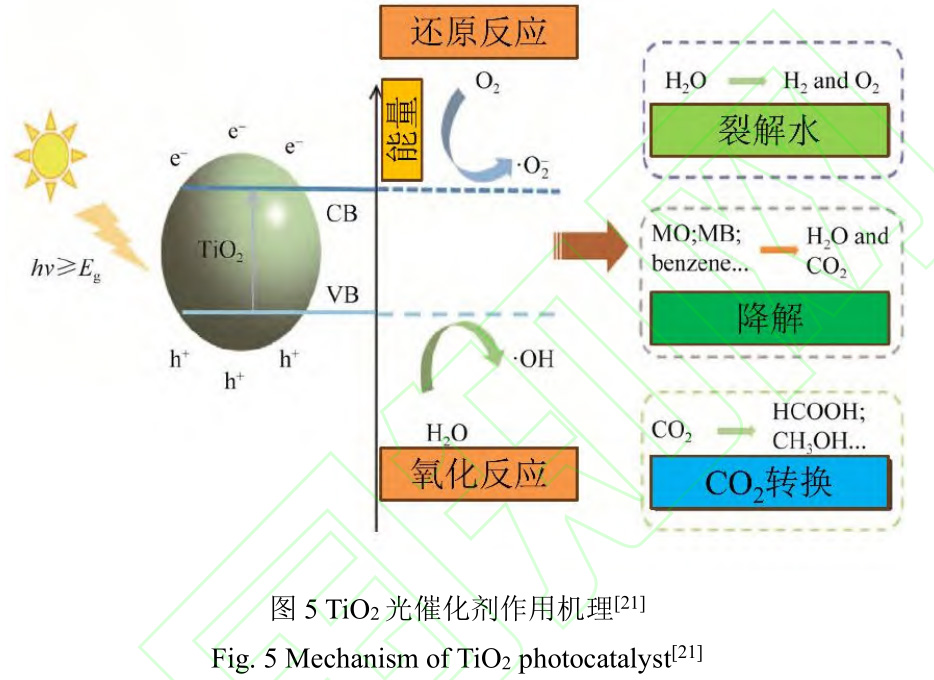

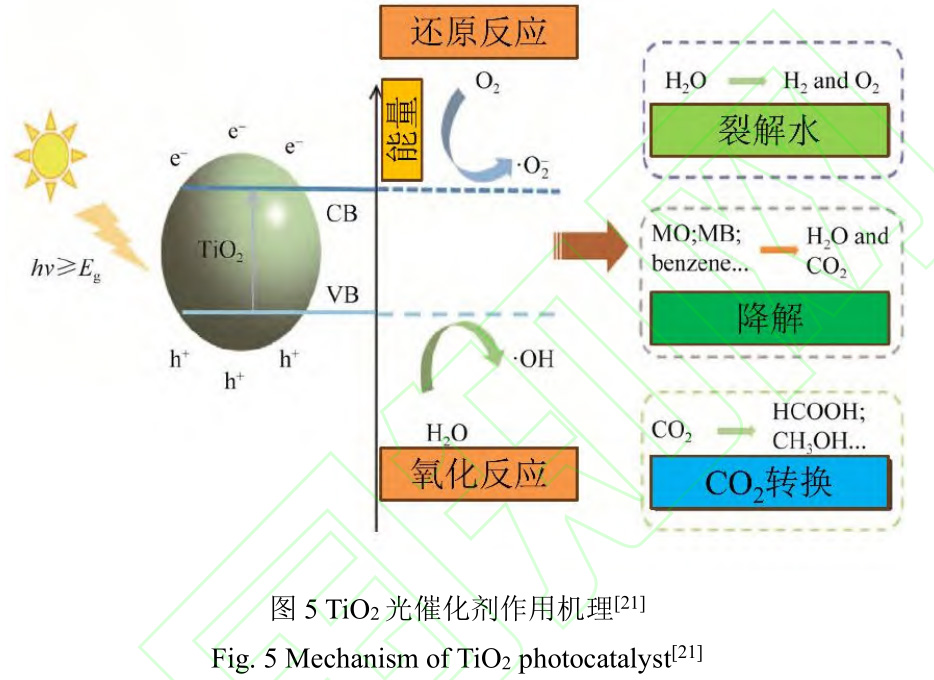

二氧化鈦光催化劑機(jī)理如圖 5 所示����。TiO2 中被束縛的電子要成為自由電子或者空穴,必須獲得最小能量值為 3.2 e V�����。當(dāng)二氧化鈦通過對(duì)光的吸收而收集的能量(h v )能使其跨過帶隙的寬度(E g )���,二氧化鈦?zhàn)杂煽昭ù嬖诘哪軒?VB)中電子受到刺激,進(jìn)行躍遷行為�����,到達(dá)自由電子存在的能帶(CB)���,生成了新電子 (e–)�����,空穴(h+)將會(huì)在 VB 中出現(xiàn)����,帶正電荷���。

二氧化鈦?zhàn)罱K出現(xiàn)了空穴–電子對(duì)�����。

在空間電場(chǎng)范圍內(nèi)���,高能導(dǎo)帶的電子轉(zhuǎn)移到 TiO2 催化劑表面���,會(huì)與其周圍的 O2 發(fā)生還原反應(yīng),生成產(chǎn)物 O2- �����,低能價(jià)帶的空穴也會(huì)與其附近的 H 2 O 發(fā)生反應(yīng)生成產(chǎn)物 OH - ����。在 TiO2表面會(huì)生成的活性基團(tuán)能夠降解有機(jī)的污染物,使其轉(zhuǎn)化為 H2 O����、CO2 。之后水和二氧化碳在催化劑表面被反應(yīng)生成 H2 ����、O2 和甲酸����、甲醇����、乙醇等化合物。

含鈦高爐渣能夠具備光催化活性的關(guān)鍵之處在于其中的鈦元素�����。楊合等 [18-19] 通過摻雜蘊(yùn)含稀土元素的 CeO2 ����,Y 2 O 5 等氧化物來提高含鈦高爐渣對(duì)甲基藍(lán)和含酚廢水的光催化能力���。

雷雪飛等 [20] 通過將比例不同的硫酸銨加入至含鈦高爐渣�����,形成了具有硫酸鹽的鈣鈦礦型的含鈦高爐渣催化劑�����,用于降解六價(jià)的鉻廢水�����。

綜上所述���,含鈦高爐渣所具有的光催化性能能夠用來降解廢棄物����,保護(hù)環(huán)境�����。由此可得�����,利用含鈦高爐渣的光催化性能是一種具有高附加值的方法����,能夠充分發(fā)揮渣中的 TiO2 作用。但是���,由于含鈦高爐渣較差的光催化性能���,其只能處理較為單一的廢水���。含鈦高爐渣中含有豐富的金屬和非金屬離子,對(duì)含鈦高爐渣光催化性能還需要深入的研究���,距離大規(guī)模工業(yè)化還有段距離�����。

含鈦高爐渣制備硅鈦合金的工藝流程在下文展示����。侯世喜等 [22] ����、李祖樹等 [23-24] 將含鈦高爐渣制備成硅含量為 28.4%~32.5%的合金�����,在此過程中新型還原劑起到了重要作用���。鄒星禮等 [25] 使用含鈦高爐渣制作陰極材料�����,碳飽和銅液作為陽(yáng)極材料����,CaCl 2 熔鹽作為電解質(zhì)來制備 Ti x Si y 系列合金。在此過程中���,需要保持 1100 ℃的溫度�����,3.5~4.0 V 的電壓����,并持續(xù) 2~8h�����。

綜上所述����,含鈦高爐渣可以通過添加還原劑或電解法生產(chǎn)出性能合格的硅鈦合金,能用于特殊鋼冶煉����,具有很高的附加值�����。但是�����,鈦硅合金種類偏少����,可應(yīng)用的市場(chǎng)范圍較小�����,需求量較低����,難以從根源解決問題���。

2 ����、含鈦高爐渣處理工藝

2.1 含鈦高爐渣低附加值處理工藝

2.1.1 水淬法

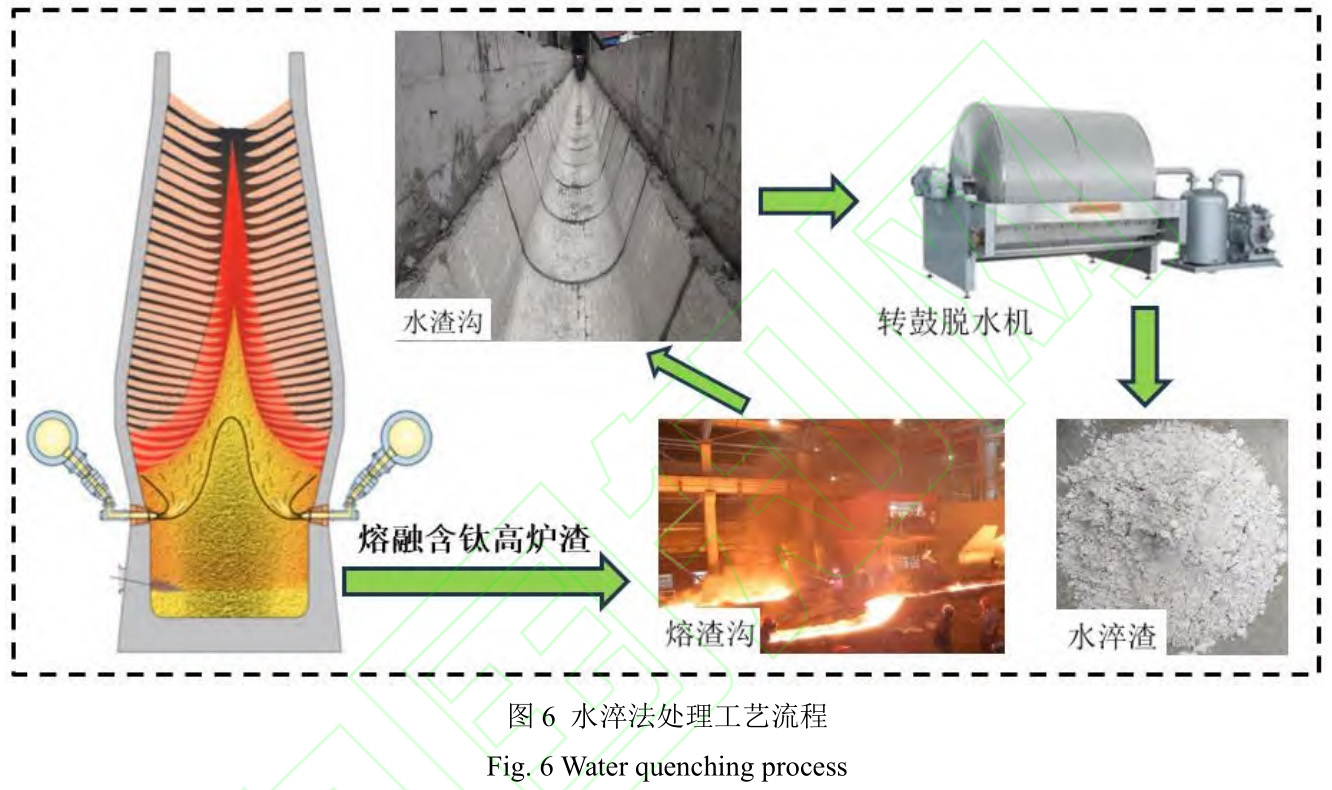

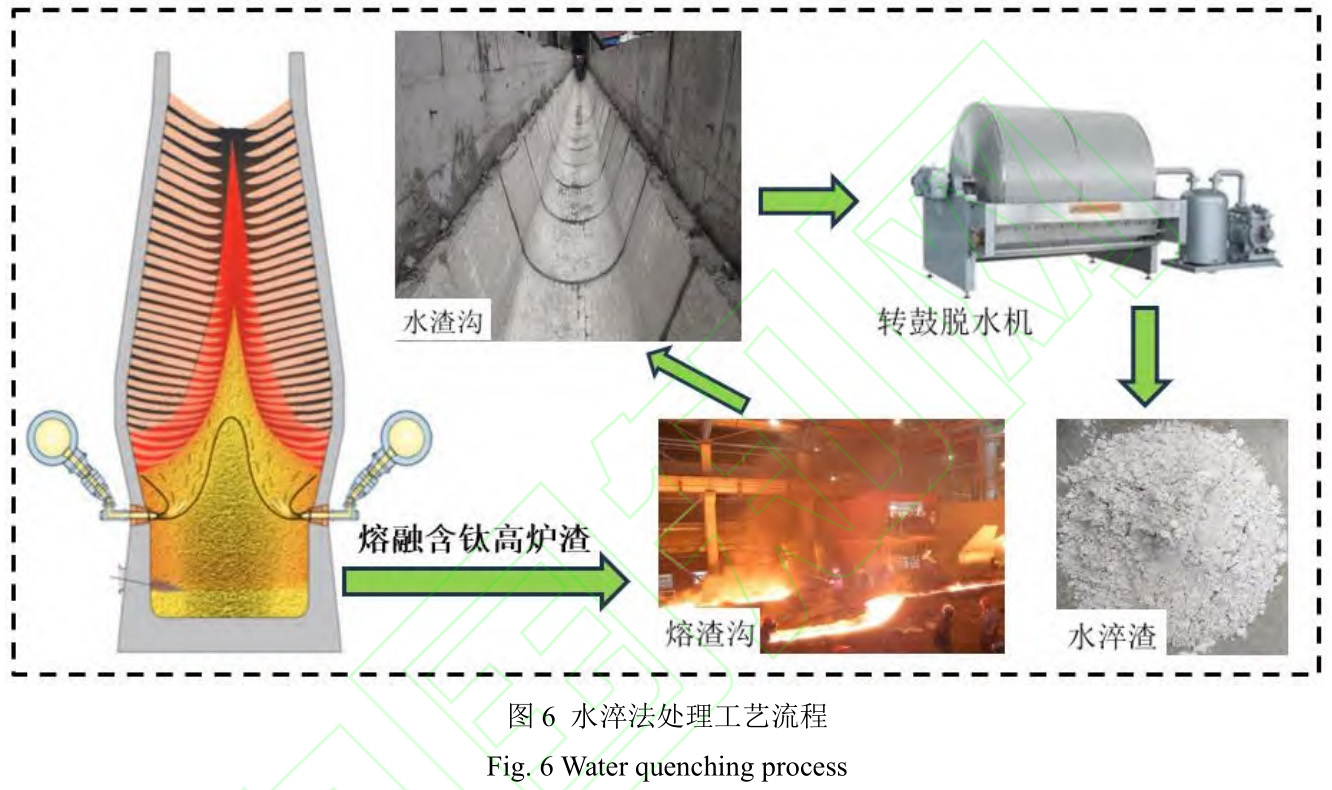

水淬法的工作流程如圖 6 所示 [26] 。高溫液態(tài)含鈦高爐渣在高爐鐵口出渣的過程中使用高速水流對(duì)其進(jìn)行分割���、擊碎���,當(dāng)高溫液態(tài)含鈦高爐渣遇到高速水流進(jìn)而急速冷卻時(shí),高爐渣會(huì)由于應(yīng)力集中而發(fā)生收縮行為���,促進(jìn)含鈦高爐渣的粉化���、破碎,高速水流促使含鈦高爐渣發(fā)生?����;袨?���。含鈦高爐渣液水淬處理時(shí),對(duì)熔渣的控制主要取決于水的操控�����,水淬法的關(guān)鍵是保證渣徹底?��;?���。

水淬法占用較小的場(chǎng)地面積,需要較少的投資�����,對(duì)環(huán)境的污染程度較輕���。但其存在發(fā)生爆炸的風(fēng)險(xiǎn)����,無(wú)法保證渣粒度的均勻性���,只適合單一液態(tài)渣的處理����,且沒有對(duì)含鈦高爐渣中金屬元素有效利用���,沒有什么附加值�����,產(chǎn)生不了大的經(jīng)濟(jì)效益�����。

2.1.2 風(fēng)淬法

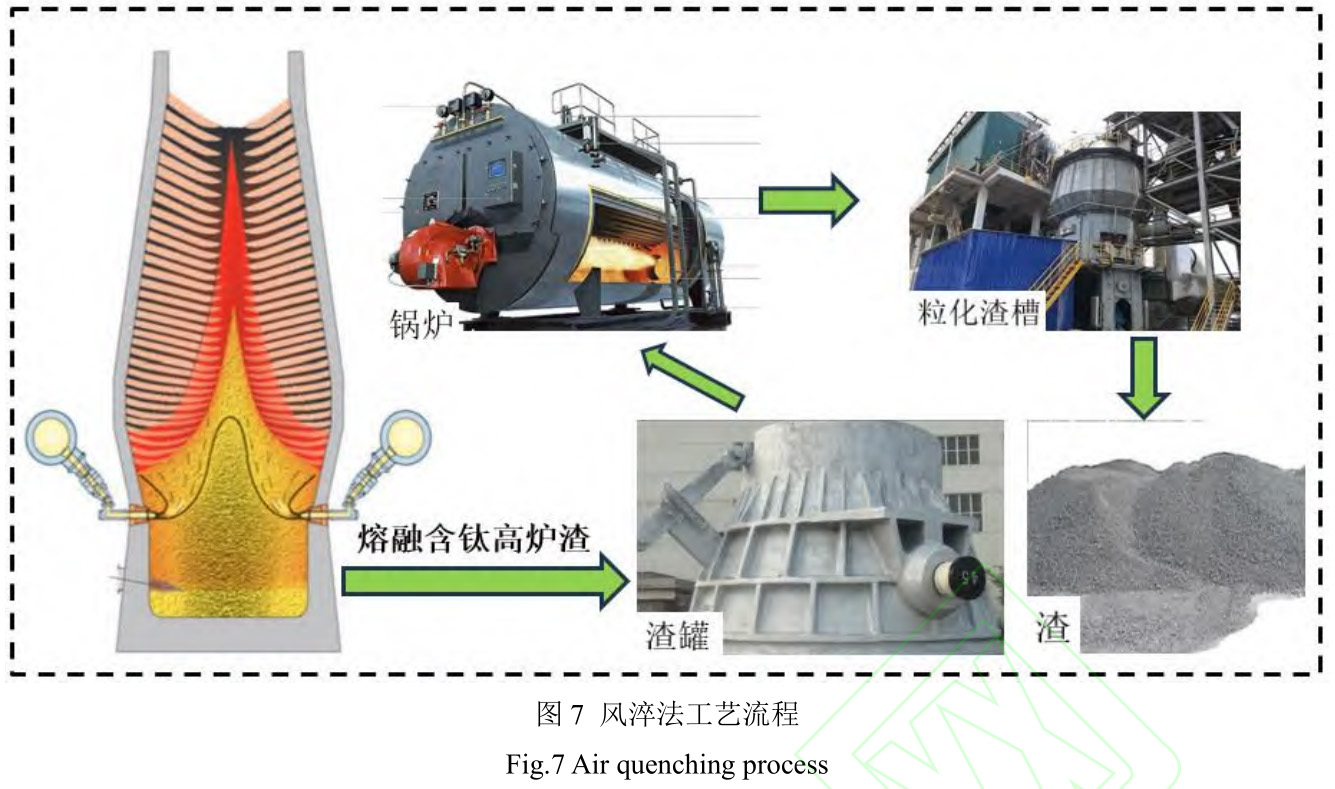

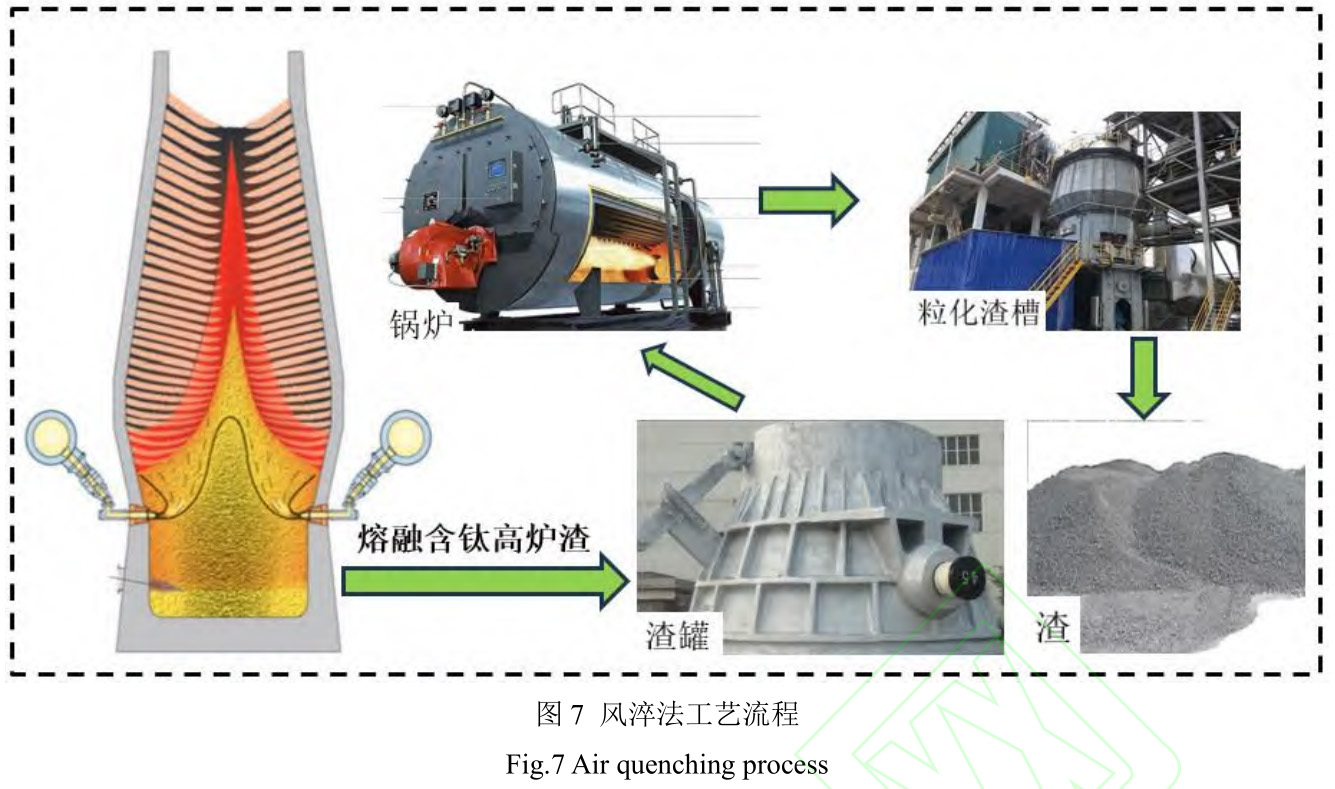

高爐渣風(fēng)淬工藝流程如圖 7 所示 [27] ���。渣罐被高爐渣裝滿,通過傾翻支架將高爐渣液傾倒至中間包���,隨后通過鍋爐����,含鈦高爐渣的熱量通過熱輻射被鍋爐管吸收�����,進(jìn)而對(duì)水加熱���,將產(chǎn)生的蒸汽統(tǒng)一被收集���。含鈦高爐渣最后傳輸至粒化器�����,其釋放的高速氣流會(huì)將高爐渣擊碎,且高爐渣表面存在著張力����,高爐渣液最終形成半徑 1 mm 左右的球狀顆粒,并被皮帶走����。

風(fēng)淬法可以在完成對(duì)高爐渣資源回收的前提下,在鍋爐處實(shí)現(xiàn)對(duì)高爐渣余熱的回收利用���,對(duì)比其他處理工藝�����,能夠進(jìn)一步加強(qiáng)對(duì)高爐渣資源的回收利用���。風(fēng)淬法相較于較為類似的水淬法,具有更高的安全系數(shù)�����,生產(chǎn)效率更為高效,整體工藝流程簡(jiǎn)單���,前期投入成本和后期維護(hù)成本相對(duì)較少����。但是����,還是沒有對(duì)含鈦高爐渣中金屬元素進(jìn)行有效利用�����。

2.2 含鈦高爐渣高附加值處理工藝

2.2.1 硫酸法處理工藝

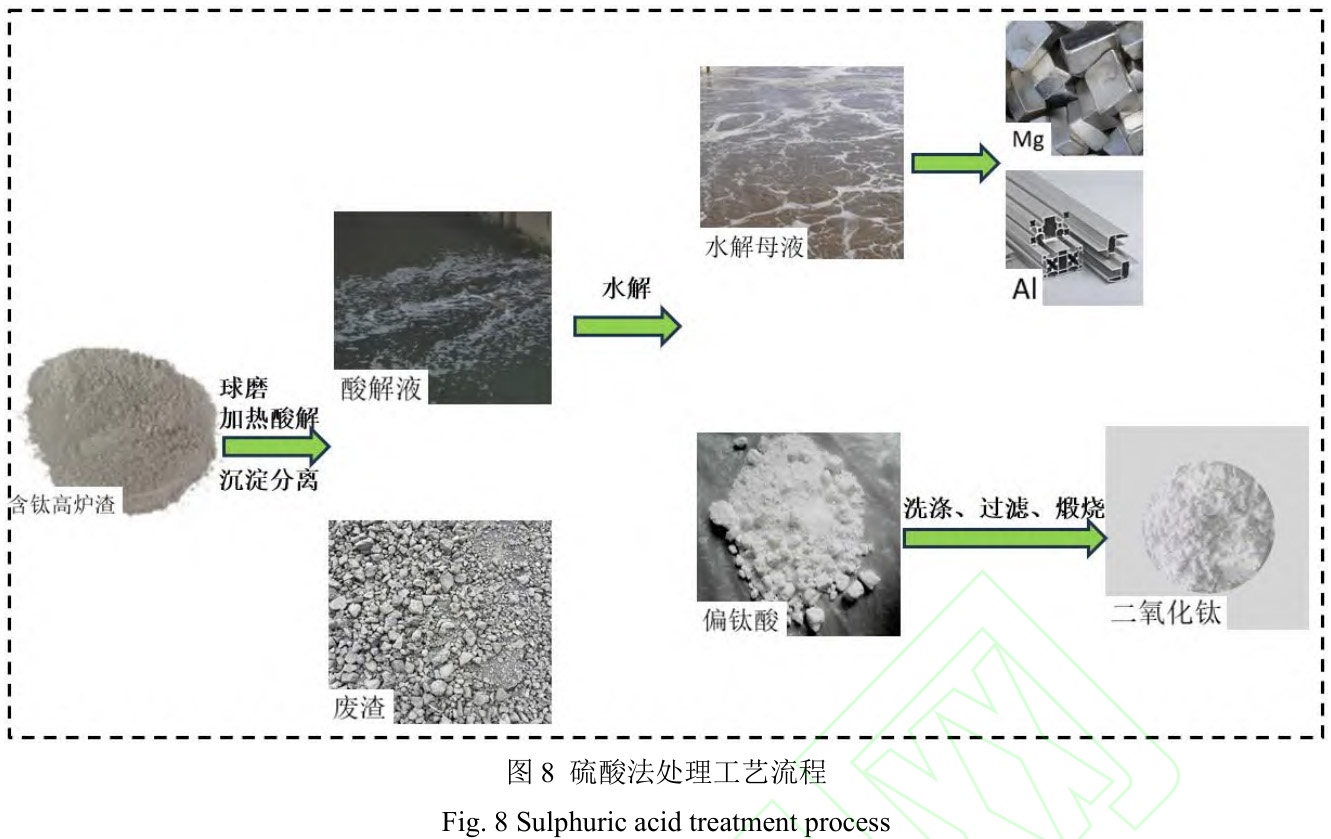

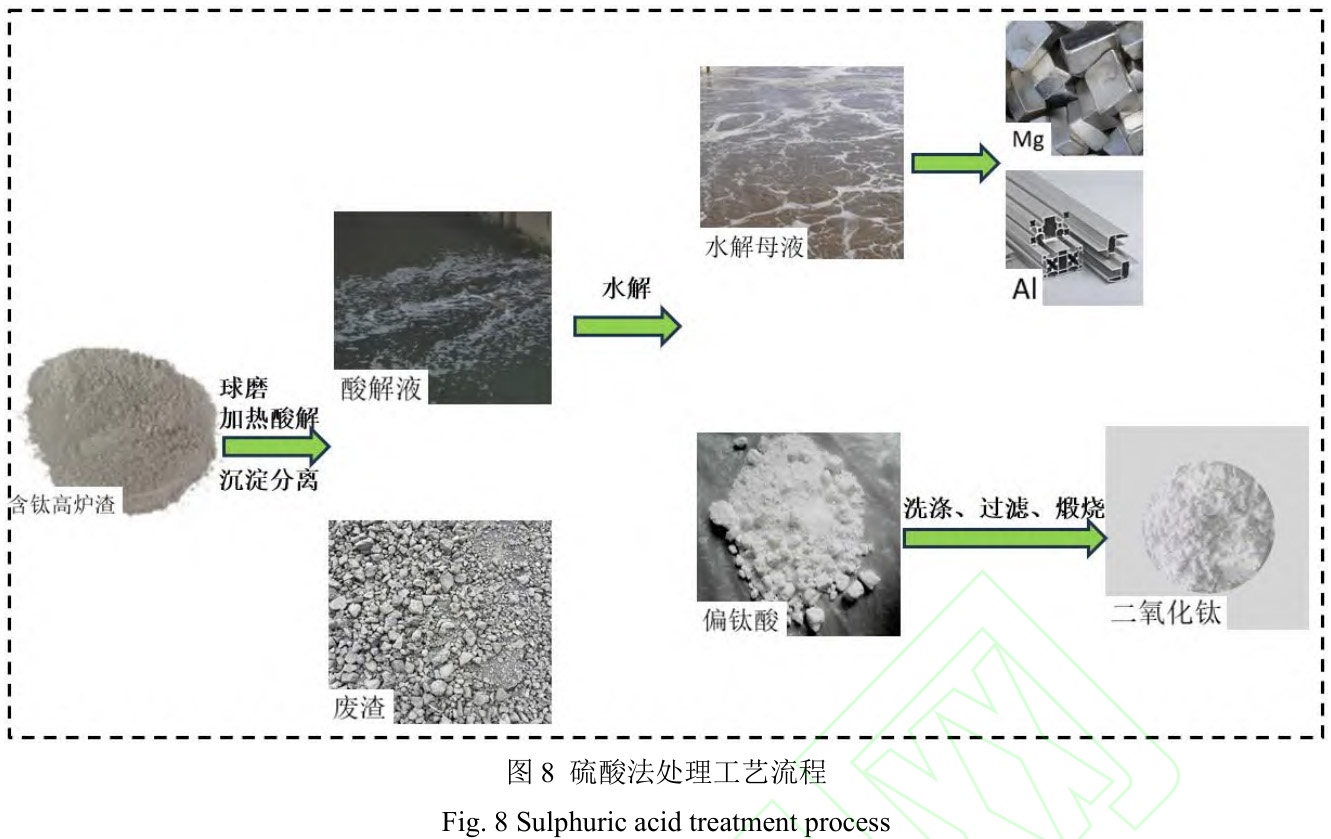

由于 TiO2 只能與濃硫酸反應(yīng)而不能與鹽酸反應(yīng)����,可以使用硫酸法處理含鈦高爐渣。硫酸法 [28] 是將含鈦高爐渣與濃硫酸混合���,兩者之間會(huì)發(fā)生反應(yīng)�����,將含鈦高爐渣中鈦化合物反應(yīng)成鈦離子����,并進(jìn)入液體中,隨后對(duì)其水解形成偏鈦酸���,將其通過洗滌�����、過濾和煅燒等措施形成鈦白粉���,如式(1)、式(2)����、式(3)所示。

2 + H2 SO4 = TiOSO4 + H 2 O (1)

TiOSO4 + 2H 2 O = H2 TiO3 + H2 SO4 (2)

H2 TiO3 = TiO2 + H 2 O (3)

硫酸法浸出的工藝流程如圖 8 所示����。硫酸與 TiO2 反應(yīng),從而生成硫酸氧鈦����,硫酸氧鈦再經(jīng)水解生成偏鈦酸,偏鈦酸經(jīng)過煅燒后最終可以得到鈦白���。Mg���、Al 等雜質(zhì)元素與硫酸反應(yīng)進(jìn)入液相�����,在硫酸氧鈦水解時(shí)與之分離����;而 Ca�����、Si 等元素則進(jìn)入渣相�����。

硫酸法可以將含鈦高爐渣中的鈦分離提取出來����,但由于 TiO2 在含鈦高爐渣中含量較低����,而雜質(zhì)元素占比很高,超過了 70%。這導(dǎo)致使用硫酸法提鈦時(shí)���,需要消耗大量的酸���,且擁有復(fù)雜的工藝,生產(chǎn)的成本也高����,產(chǎn)生的廢酸和尾渣多,對(duì)環(huán)境造成嚴(yán)重�����,且使用硫酸法浸取含鈦高爐渣時(shí)�����,酸解和水解反應(yīng)過程復(fù)雜���,無(wú)法確保 TiO2 產(chǎn)品的質(zhì)量穩(wěn)定���。

2.2.2 稀鹽酸處理工藝

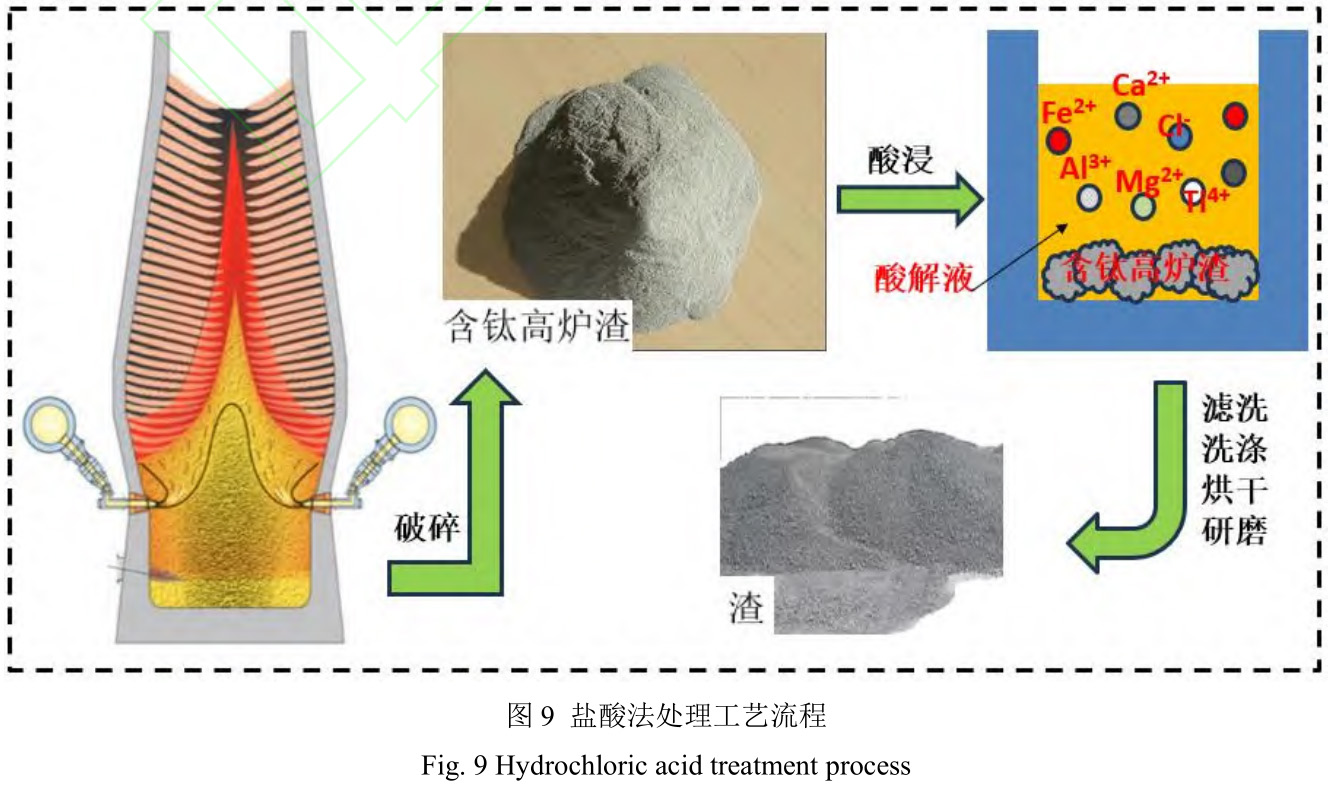

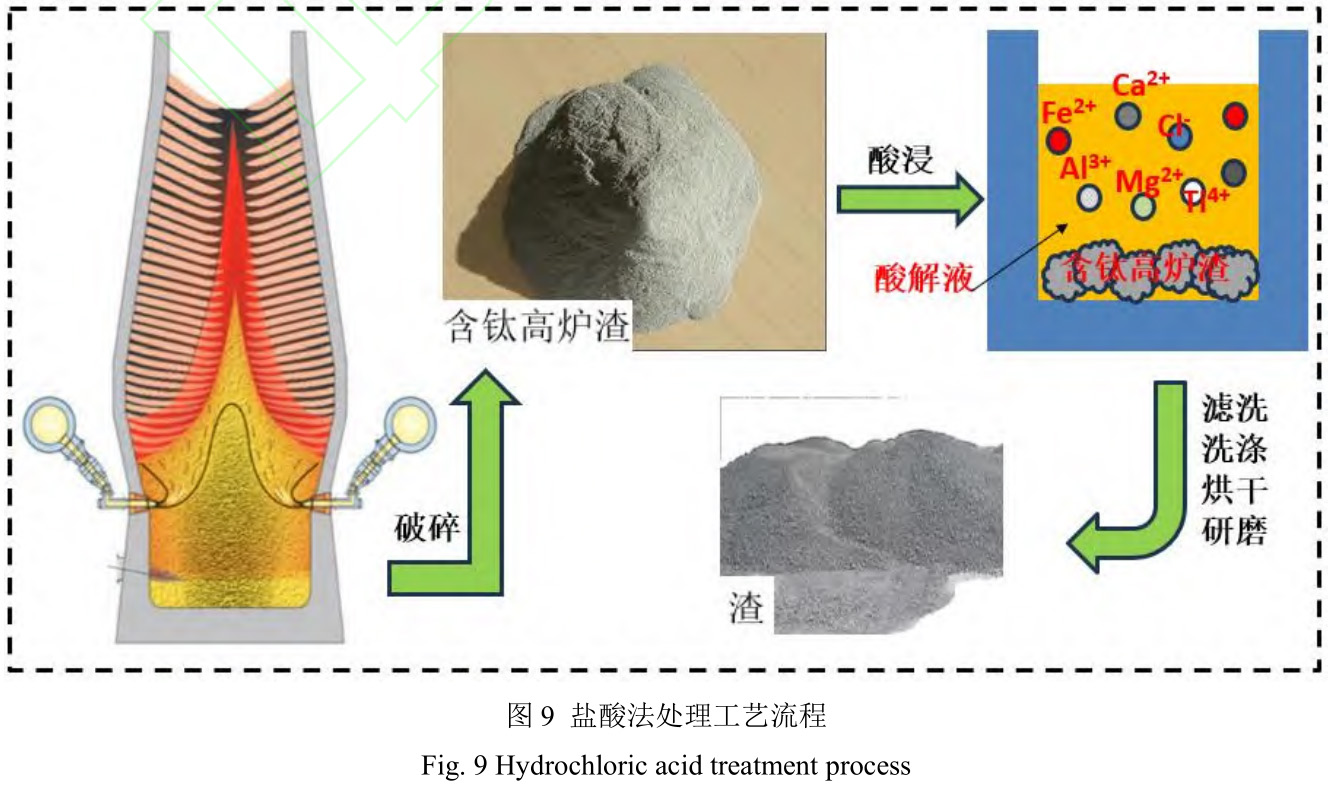

在含鈦高爐渣進(jìn)行酸解液處理,在其酸解液中����,含有 Fe���、Al、Ca����、Mg 等金屬離子和Cl 離子,其中 Fe����、Al 等組分存在較高回收價(jià)值,Cl 離子不經(jīng)處理排放會(huì)對(duì)環(huán)境造成破壞����。

稀鹽酸法的工藝流程如圖 9 所示���。將含鈦高爐渣加入到存在純鹽酸的密閉容器中�����,并用磁力攪拌加劇反應(yīng)的發(fā)生���,對(duì)容器進(jìn)行加熱到預(yù)定溫度����。經(jīng)過一定時(shí)間的反應(yīng)���,對(duì)其進(jìn)行過濾�����,將過濾出來的濾渣通過去離子水洗滌����,在進(jìn)行研磨�����、烘干處理����,最終得到酸浸渣。稀鹽酸法避免了處理高爐渣需要高壓����、氯氣和高溫等要求,可以使處理成本下降和減少對(duì)環(huán)境的破壞 [29] �����。

2.2.3 堿熔鹽法處理工藝

堿熔鹽法 [30] 的原理是由于在高溫下渣中含鈦物質(zhì)與強(qiáng)堿會(huì)發(fā)生反應(yīng),形成偏鈦酸�����、鈦酸鹽���,再對(duì)其進(jìn)行水浸�����、水解和煅燒等操作����,最終可以得到鈦白粉����。發(fā)生的反應(yīng)如下:

TiO2 + 2NaOH = Na 2 TiO3 + H 2 O (4)

Na 4 TiO4 + 4H 2 O = H 4 TiO4 + 4NaOH (5)

H 4 Ti = TiO2 + 2H 2 O (6)

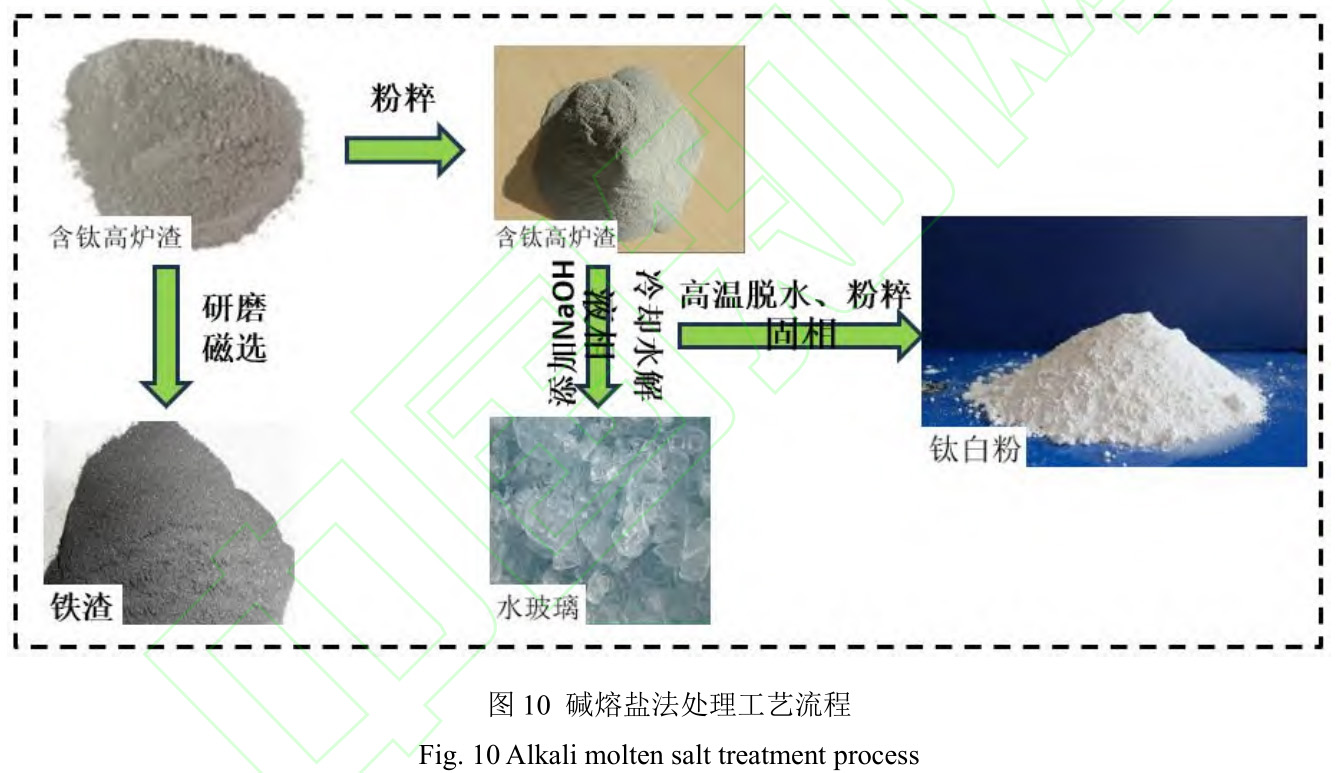

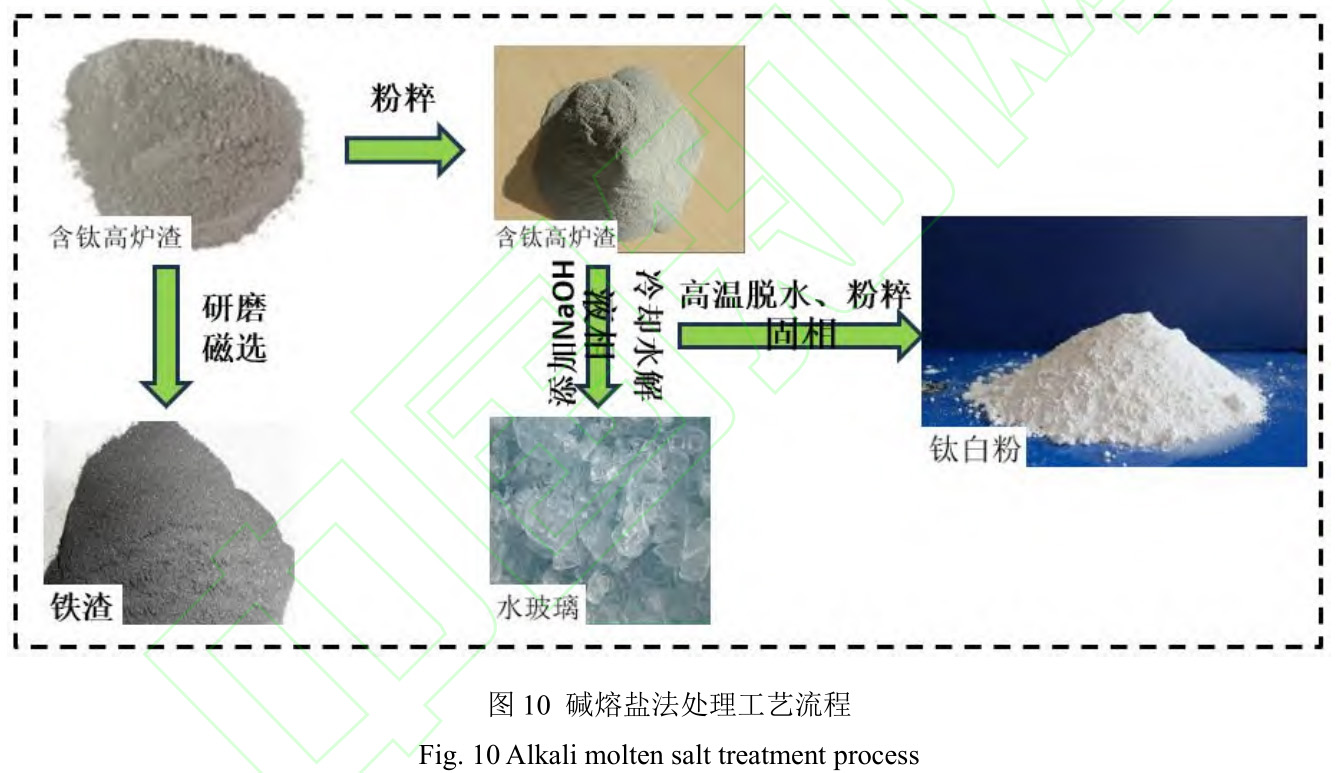

堿法提鈦工藝流程如圖10所示����。堿法提鈦原理就是在含鈦爐渣中加入渣鈦分離劑NaOH或 Na 2 CO3 等,利用提取出來的鈦生產(chǎn)鈦白粉�����。先將含鈦高爐渣粉碎后,再往含鈦高爐渣粉末中添加 NaOH 或 Na 2 CO3 ����,將其放入高溫爐中進(jìn)行反應(yīng),將高溫爐中的爐渣進(jìn)行分離���,將熔體進(jìn)行冷卻水解���,將固液兩相進(jìn)行分離,分離出來的液相可以用于制備水玻璃等�����,將固相進(jìn)行高溫脫水���,再進(jìn)行粉碎�����,最后加工制成鈦白粉�����。

堿法提鈦較之酸法���,其反應(yīng)產(chǎn)物的利用率較高����,且污染較少����。但堿法提鈦火法反應(yīng)溫度較高,大多在 1000 ℃以上���,較危險(xiǎn)���,且反應(yīng)過程中 NaOH 易揮發(fā),容易腐蝕生產(chǎn)設(shè)備����。

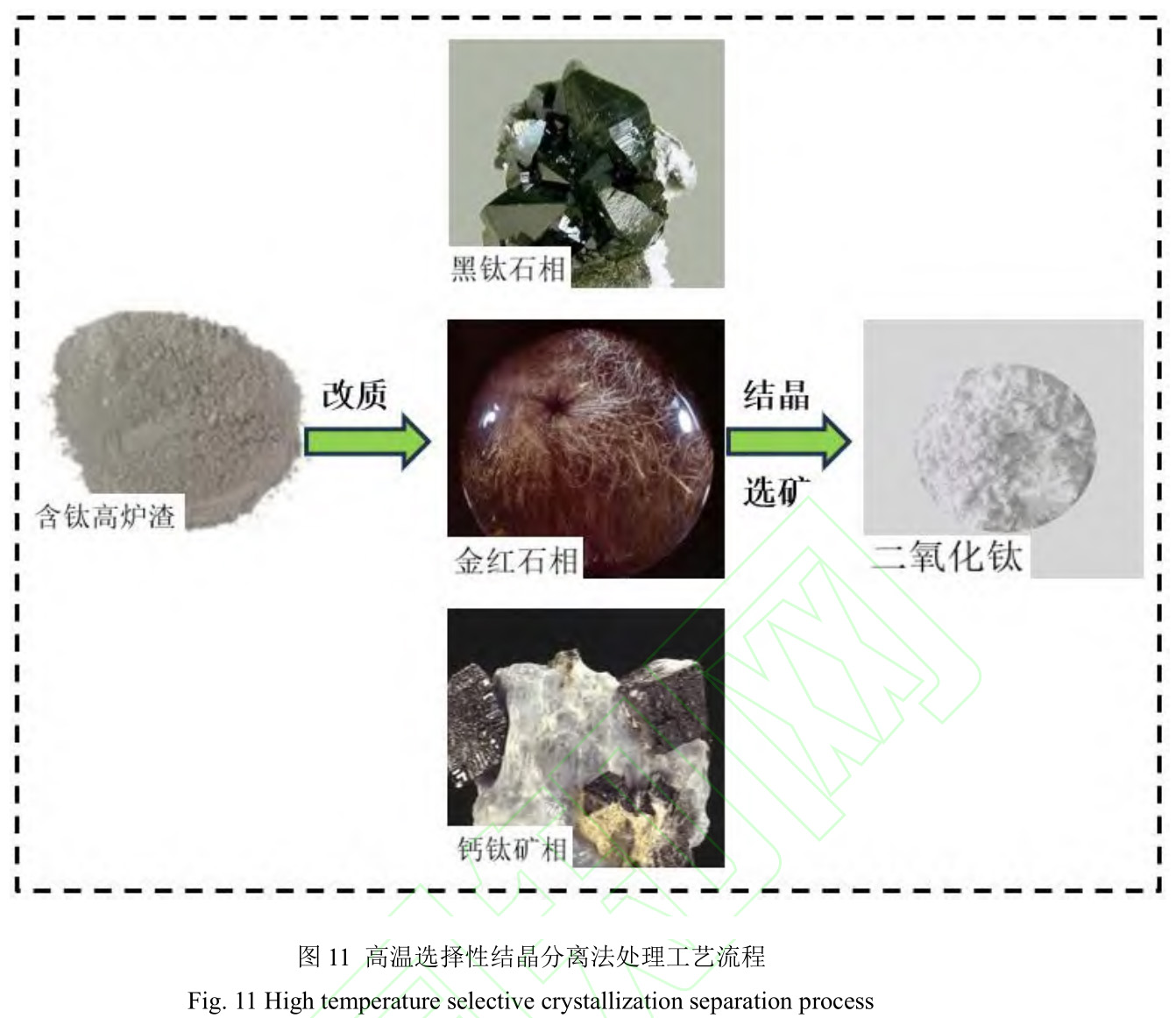

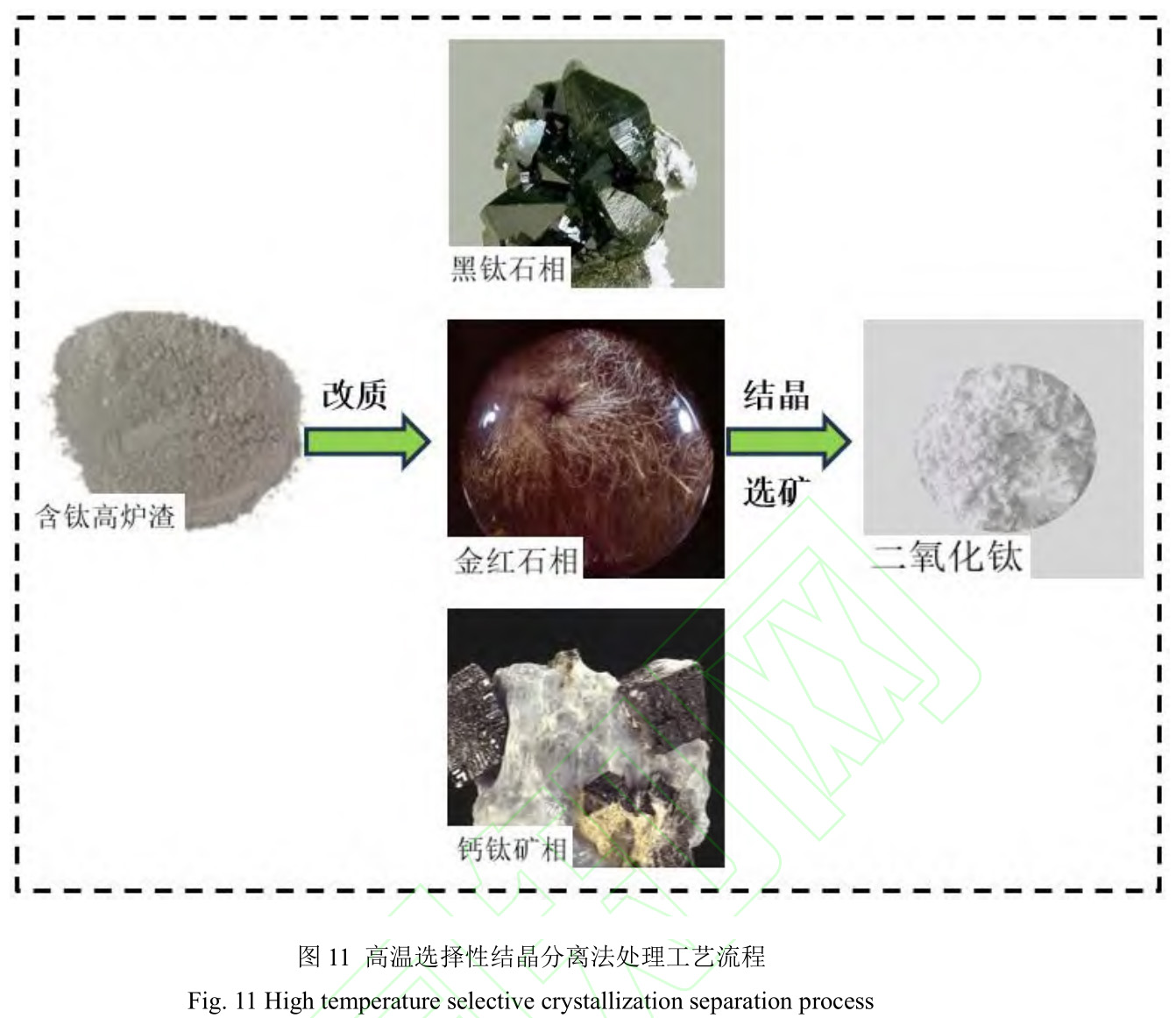

2.2.4 高溫選擇性結(jié)晶分離法處理工藝

高溫選擇性結(jié)晶分離法是針對(duì)復(fù)合礦冶金渣綜合利用的一種新技術(shù),目前已成功應(yīng)用于硼鎂渣中硼的合理回收���。含鈦高爐渣選擇性富集與析出技術(shù)的基本原理為:通過改變條件,使得鈦組分富集到鈦富集相(如鈣鈦礦�����、金紅石、黑鈦石等)中 [31] ����,然后控制其冷卻條件,促使鈦富集相析出長(zhǎng)大����,最后確定分離工藝,確定相對(duì)應(yīng)的技術(shù)參數(shù)���,促進(jìn)基體相和鈦富集相的分離�����,其工藝流程如圖 11 所示���。

將鈦富集到鈣鈦礦或黑鈦石中進(jìn)行選擇性結(jié)晶。但鈣鈦礦大多通過樹枝或骨架狀析出晶體����,鈣鈦礦晶體的整體尺寸較大,但無(wú)法避免出現(xiàn)一些細(xì)小顆粒,以不規(guī)則鋸齒狀出現(xiàn)在不同礦相界面���。且鈣鈦礦富鈦料的直接利用價(jià)值不高�����,去除鈣鈦礦富鈦料中的 CaO 等需要使用鹽酸���,工業(yè)化條件還不成熟。黑鈦石的選擇性結(jié)晶還無(wú)法大規(guī)模應(yīng)用����,黑鈦石析出條件還需進(jìn)一步完善。

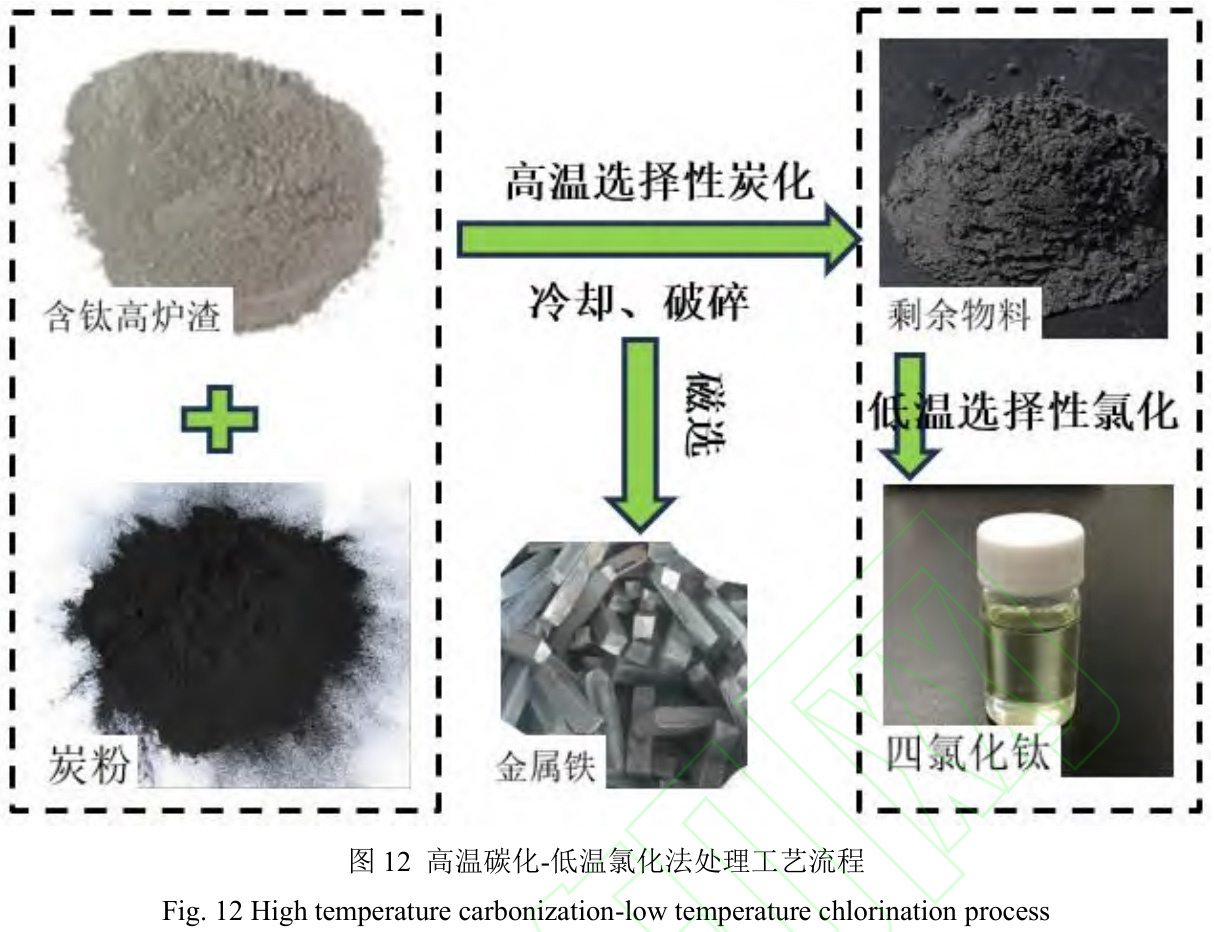

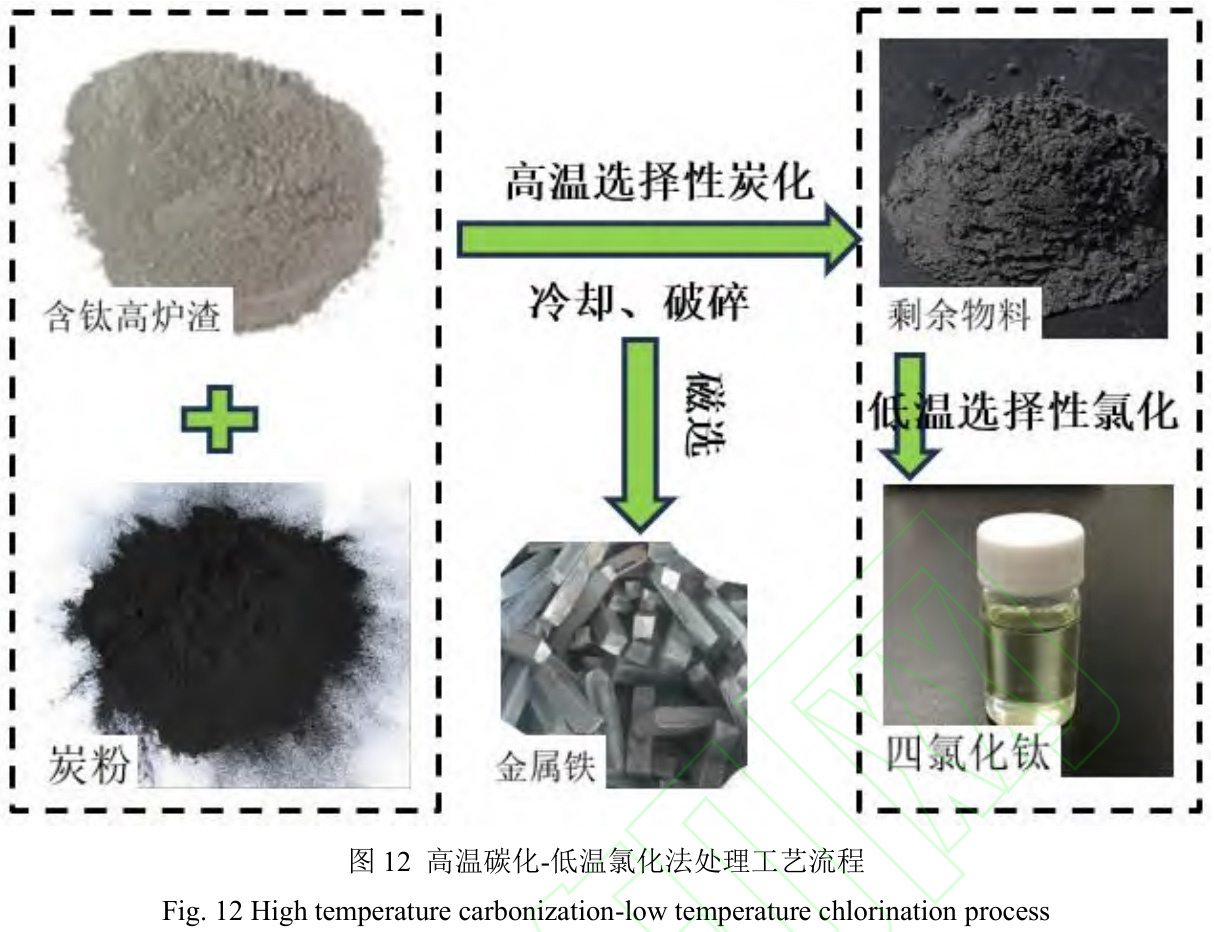

2.2.5 高溫碳化-低溫氯化法處理工藝

含鈦高爐渣碳熱還原得到的 Ti(C,N)精礦����,可進(jìn)一步處理得到純度較高的 Ti(C,N)。

碳氮化鈦能用于制備高級(jí)耐火材料�����、磨料或太陽(yáng)能吸收新材料�����,也可以經(jīng)過低溫氯化獲得TiCl 4 ,作為制備海綿鈦或鈦白的原料 [32] ���。

含鈦高爐渣處于 T>1500 ℃的環(huán)境下,其中的鈦化物會(huì)與碳反應(yīng)����,形成 TiC。當(dāng)溫度至400~550 ℃����,氯氣會(huì)選擇性與 TiC 發(fā)生反應(yīng),并形成 TiCl 4 �����。發(fā)生的反應(yīng)如式(7)和式(8)所示����。

TiO2 + 3C = TiC + 2CO (7)

TiC + 2Cl 2 = TiCl 4 + C (8)

含鈦高爐渣高溫碳化-低溫氯化技術(shù)流程如圖 12 所示。含鈦高爐渣與碳粉進(jìn)行熔融選擇性碳化����,再進(jìn)行冷卻,將其產(chǎn)物破碎成粉末���,進(jìn)行磁選����,將其中金屬鐵取出,對(duì)剩余物料進(jìn)行低溫性的氯化�����,制成粗四氯化鈦�����,再精致成精四氯化鈦���。

高溫碳化-低溫氯化法的工藝流程短�����,通過對(duì)含鈦高爐渣先進(jìn)行高溫選擇性碳化�����,之后再進(jìn)行低溫選擇性氯化操作�����,使渣中 Ti 富集����,解決了含鈦高爐渣中鈦元素資源化困難問題。

但高溫碳化����、低溫氯化法的碳化���、氯化的工藝還不成熟���,需要繼續(xù)完善。且經(jīng)過此工藝處理后的氯化殘?jiān)c普通高爐渣成分十分相似���,其利用價(jià)值較低���,但是由于氯離子必須先經(jīng)過洗滌除去其中含有對(duì)環(huán)境產(chǎn)生污染的 CaCl 2 、MgCl 2 等物質(zhì)�����,無(wú)法進(jìn)行回填�����。由于氯離子洗滌除去的花費(fèi)較大,用于燒制水泥經(jīng)濟(jì)上不合算�����,是導(dǎo)致工業(yè)化未能完成的主要原因之一���。

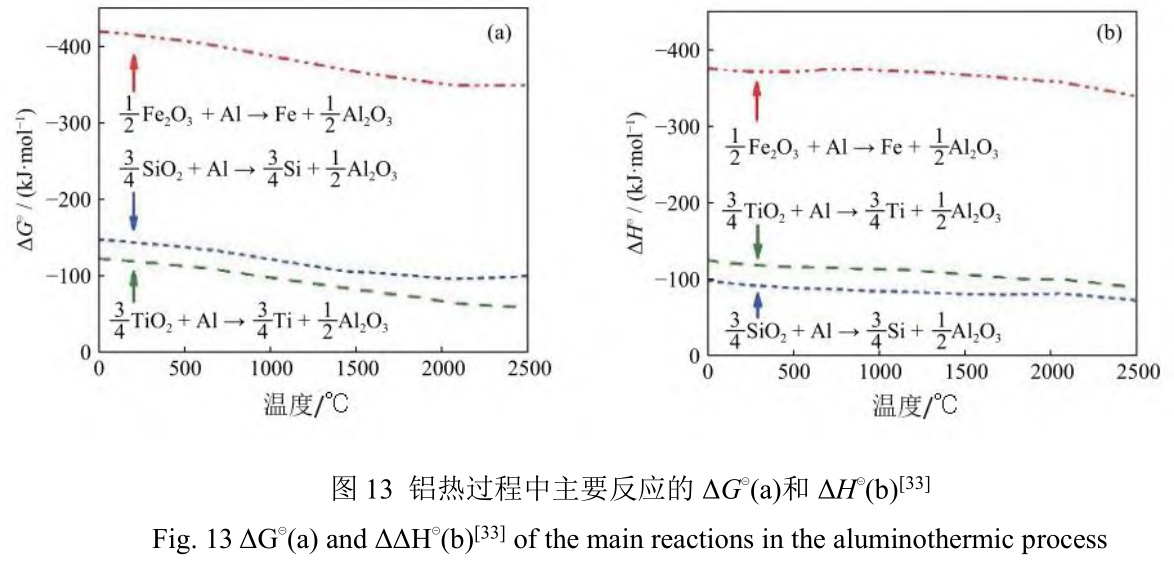

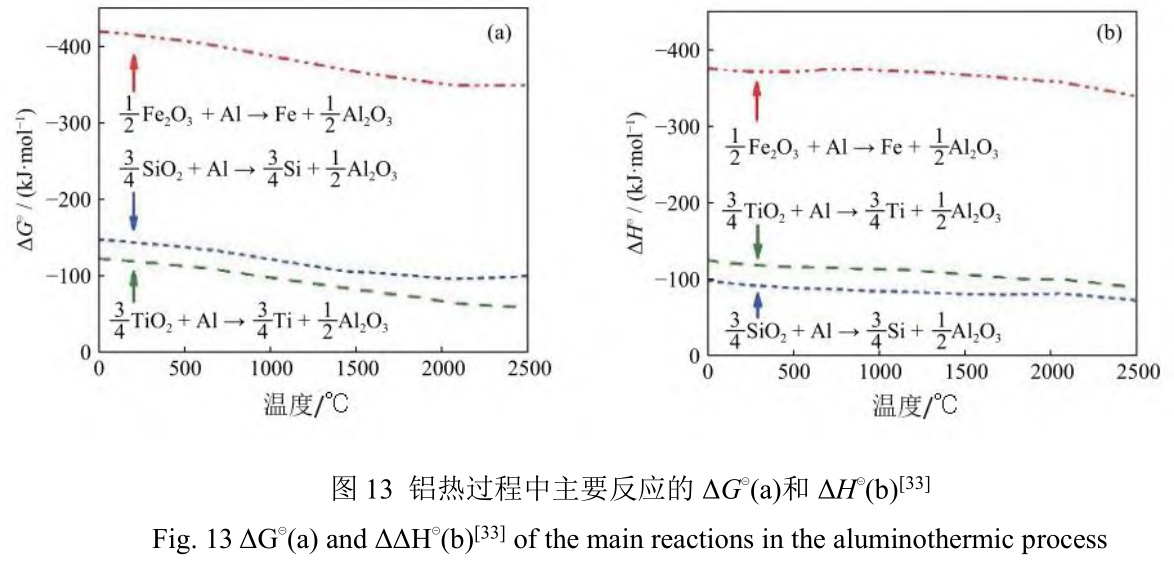

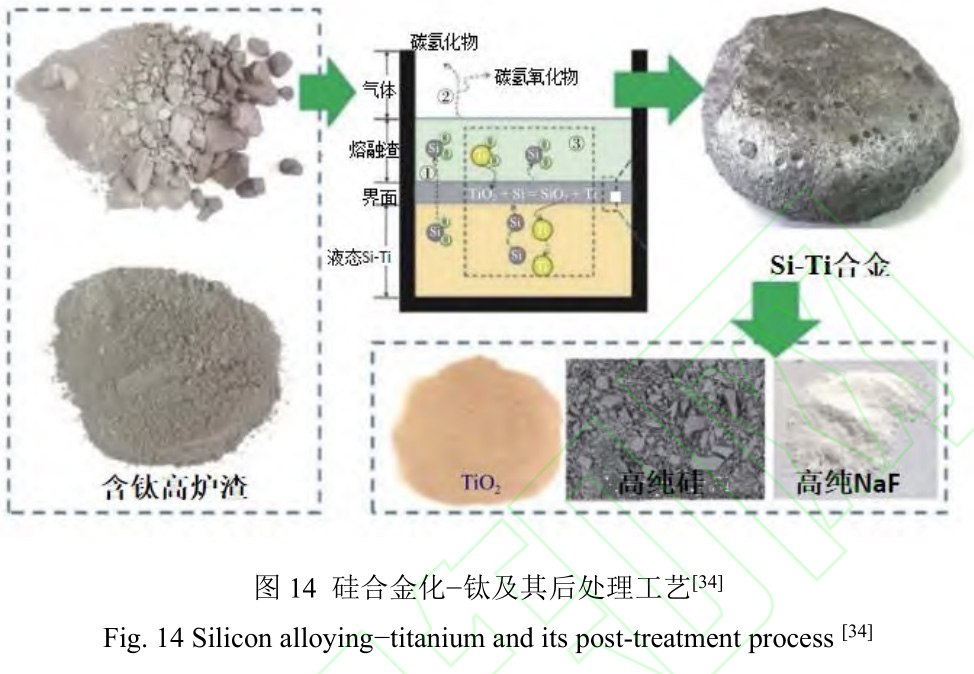

2.2.6 鈦合金合成法

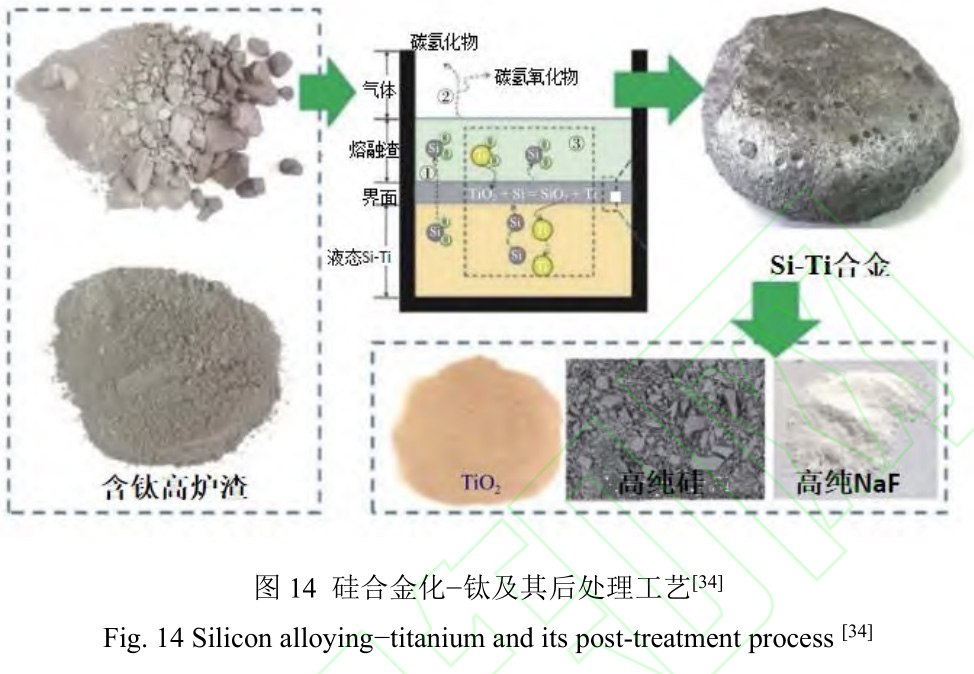

鈦-硅(Ti-Si)合金和鈦-硅-鋁(Ti-Si-Al)合金在含鈦高爐渣中均可提取�����。因此���,通過鋁熱法和硅熱法,從含鈦高爐渣中制備鈦合金�����。在鋁熱過程中���,添加過量的鋁作為還原劑與SiO2 和 TiO2 反應(yīng)���,新生成的金屬 Si���、Ti 和殘余鋁可能形成 Ti-Si-Al 合金 [33] ,如圖 13����。WANG等[34] 發(fā)現(xiàn)了含鈦高爐渣中鈦和硅的回收率分別為 80%和 70%。當(dāng)硅用作還原劑時(shí)�����,只有鈦被還原生成鈦?硅合金�����。鋁熱過程和硅熱過程是強(qiáng)烈的放熱反應(yīng)���。因此,一定量的合金顆粒濺入殘余爐渣���,降低了萃取效率�����。

所得合金只能用于金屬冶煉����,這種低消耗限制了這些合金的廣泛應(yīng)用。且為獲得的合金提出了一些后處理策略�����,如定向凝固和多步驟濕法冶金工藝�����,以最大限度地利用含鈦高爐渣�����。例如�����,王超等[35] 對(duì) Si 進(jìn)行了后處理���,鈦合金與鹽酸一起生產(chǎn)高純度硅(99.94%)�����,TiO2和 NaF 的產(chǎn)品通過堿性濕法加工生產(chǎn)���,如圖 14 所示���。然而,其后處理工藝復(fù)雜���,成本高���,阻礙了其工業(yè)應(yīng)用。

2.2.7 硅-鈦溶劑精煉方法

TiSi 2 是 1473 K 以上的一種有用的結(jié)構(gòu)材料����,因?yàn)槠浔戎亓康?��、熔點(diǎn)高����、抗氧化性好����。

由于其低電阻率(約 13–16 μ Ωcm)、高溫穩(wěn)定性和良好的耐腐蝕性�����,TiSi 2 已廣泛用于制造微電子器件,如柵極布線�����、連接器產(chǎn)品���、肖特基勢(shì)壘和歐姆接觸材料����。

采用了電磁定向結(jié)晶�����,通過分離含鈦高爐渣的硅還原獲得的硅-鈦合金來制備 TiSi 2 ����;然而,所獲得的 TiSi 2 晶體中殘留少量雜質(zhì)?���,F(xiàn)在使用硅-鈦溶劑通過溶劑精制制備高純度 TiSi 2 ,以提高 TiSi 2 晶體中雜質(zhì)的去除率。

這方法提出了一種以含鈦高爐渣和低純硅為原料制備高純 TiSi 2 的新方法���,即硅-鈦溶劑精煉����。首先���,用低純度硅還原含鈦高爐渣中的 TiO2 �����,形成未加工的硅鈦合金�����。然后�����,將不同量的低純度 Si 添加到原始 Si–Ti 合金中,以獲得三種不同的 Si–Ti 溶劑(Si–39.6%Ti���、Si–35%Ti 和 Si–30%Ti)����,用于 TiSi 2 的溶劑精煉。然后將三種 Si–Ti 溶劑分離為 TiSi 2 ����、共晶 Si–Ti 合金,通過電磁定向結(jié)晶凝聚雜質(zhì)�����,獲得純凈的 TiSi 2 晶體 [36] ����。

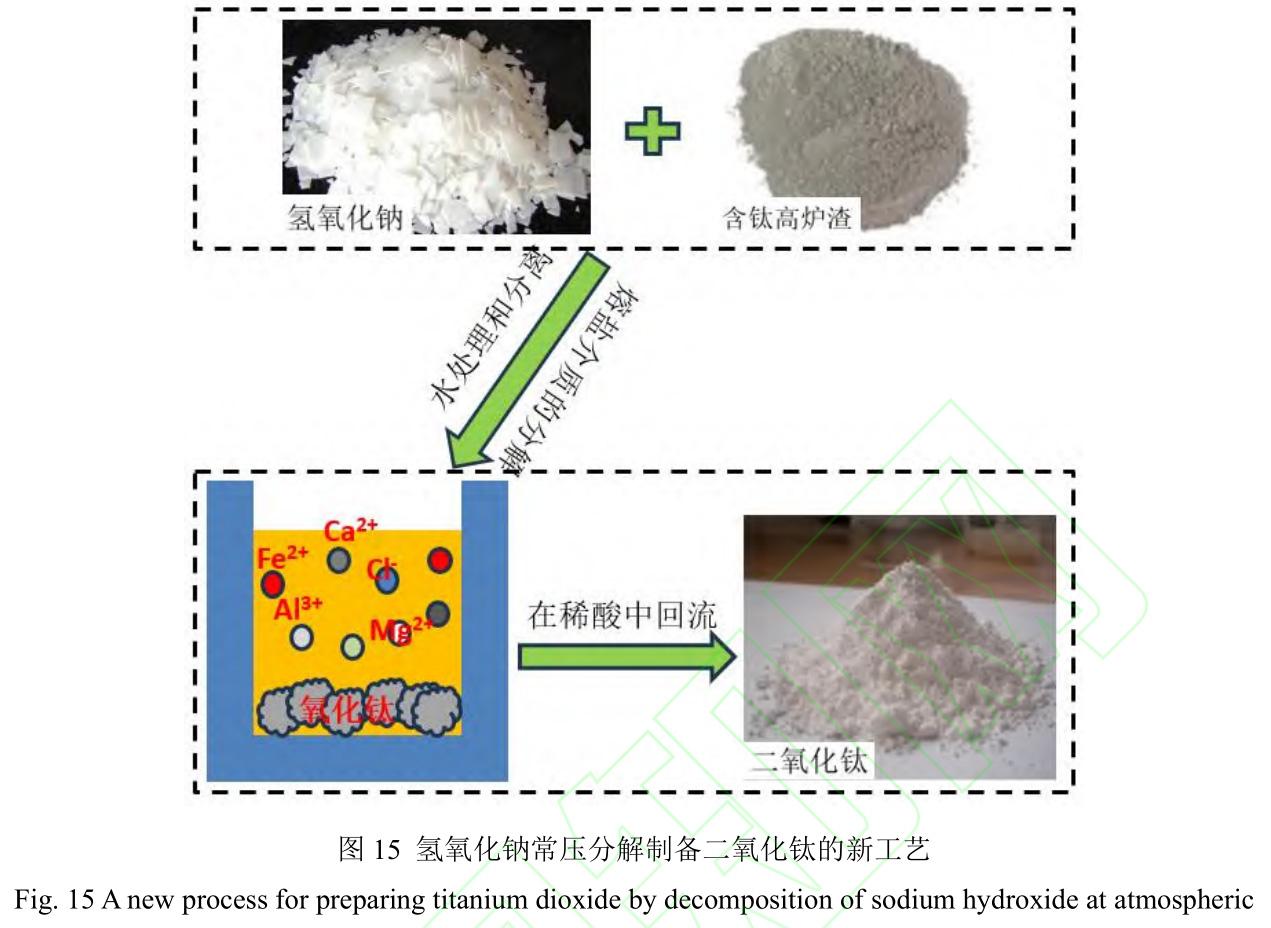

2.2.8 氫氧化鈉常壓分解制備二氧化鈦的新工藝

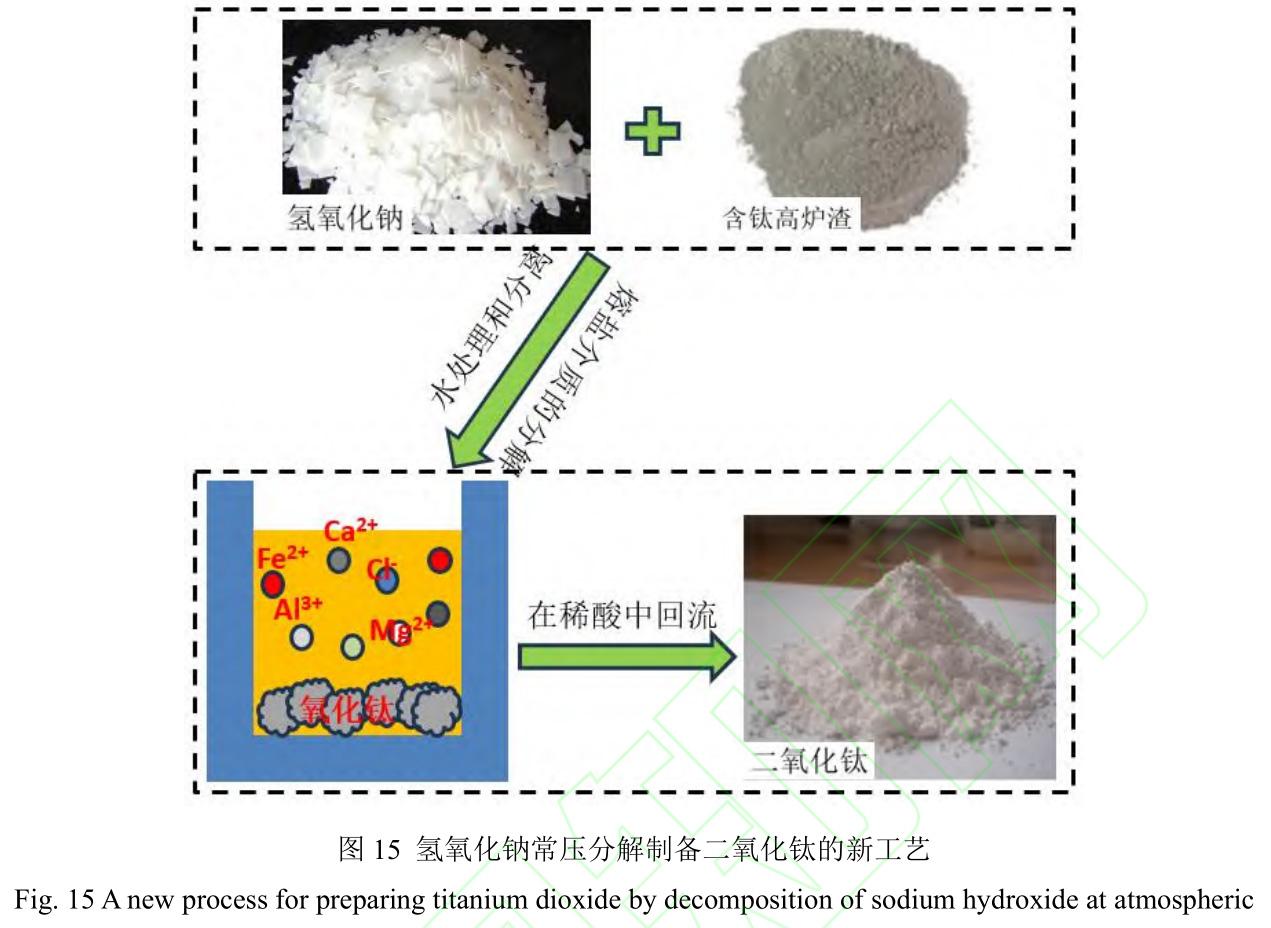

最近,中國(guó)科學(xué)院過程工程研究所開發(fā)了一種新的鈦鐵礦和含鈦高爐渣的冶金工藝����。在此過程中,鈦鐵礦或含鈦高爐渣首先在常壓下被濃縮的 KOH 溶液分解����,形成高鈦低鐵的中間產(chǎn)物,進(jìn)一步處理后可轉(zhuǎn)化為顏料級(jí)二氧化鈦����。然而,大量 KOH 溶液的回收占用了最多的工藝能耗。

氫氧化鈉常壓分解制備二氧化鈦的新工藝是使用無(wú)煙煤作為還原劑���,在電弧爐中冶煉鈦鐵礦來制造用作制備二氧化鈦原料的鈦渣����。在此過程中�����,鈦渣首先在 NaOH 系統(tǒng)中低溫分解���。然后用水處理中間產(chǎn)物�����,提供可能被描述為含有固體氧化鈦和溶液中副產(chǎn)物的漿料���。氧化鈦可以通過過濾從混合物中分離出來,并通過以下在稀酸溶液中回流的方式進(jìn)行純化 [37] �����。該工藝的一般流程如圖 15 所示�����。與氯化物工藝中的氯化和氧化相比����,該工藝中的反應(yīng)溫度降低了 500 ℃。

2.2.9 高爐熔融渣直接生產(chǎn)人造石材工藝

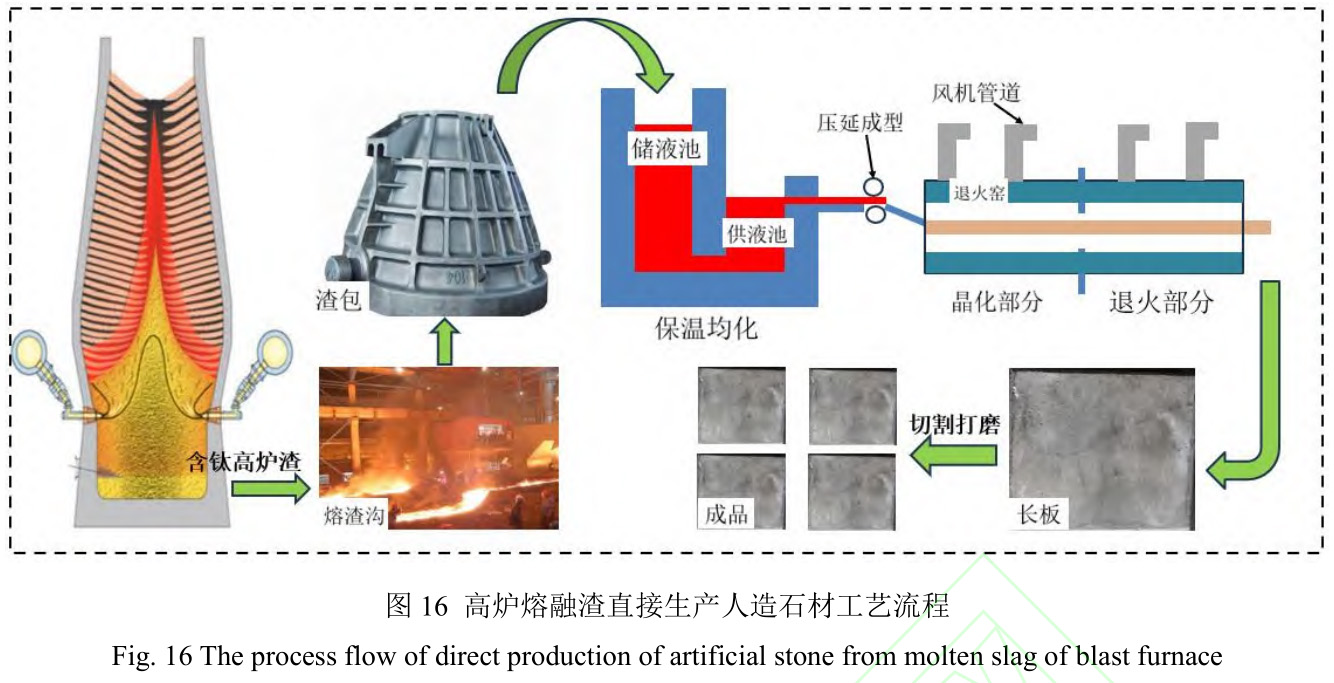

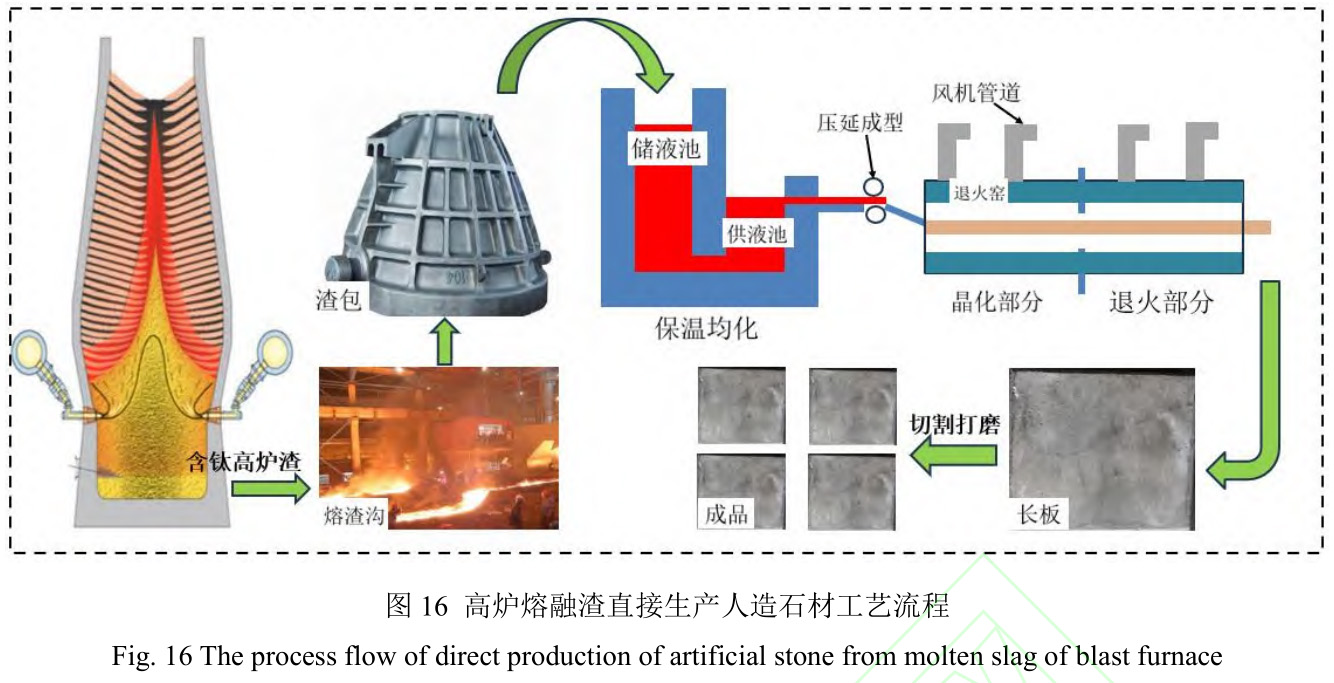

將高溫液態(tài)含鈦高爐渣作為原料直接利用����,在盡量不調(diào)質(zhì)的前提下加工成制成品。首先經(jīng)過理論論證���,認(rèn)為高爐渣的成分構(gòu)成具備形成良好巖石材的條件���。在此基礎(chǔ)上,通過多次試驗(yàn)���,在實(shí)驗(yàn)室熔化渣樣及在渣溝直接取渣進(jìn)行晶化及退火實(shí)驗(yàn)�����,證實(shí)了熔融態(tài)高爐渣可以在受控條件下���,直接晶化為人造石材�����。該工藝既能利用高爐渣的顯熱���,又能完全利用固體物。

熔融含鈦高爐渣生產(chǎn)人造石材�����,其制備技術(shù)有 2 種:澆鑄法和壓延法�����。澆鑄法用于生產(chǎn)耐磨耐腐蝕復(fù)合管���,壓延法用于生產(chǎn)板材產(chǎn)品���。壓延法工藝流程為:將熔融高爐渣通過專用渣包轉(zhuǎn)運(yùn)到熔窯內(nèi),于 1 450 ~1 470 ℃保溫�����、均化后����,將熔體壓延成型,在一定的熱處理制度下進(jìn)行核化和晶化����,以制得晶粒結(jié)構(gòu)均勻致密的結(jié)晶材料,最后經(jīng)切割���、拋光等工序得到成品�����。高爐熔融含鈦高爐渣直接生產(chǎn)人造石材工藝流程如圖 16 所示���。

壓延法借鑒了鑄石的生產(chǎn)流程。將鑄石的熔化窯替換成保溫均化窯�����,鑄石成型替換為壓延成型���,晶化退火爐都是一樣����。保溫均化爐需根據(jù)高爐渣成分特點(diǎn),對(duì)其使用高爐與轉(zhuǎn)爐混合煤氣進(jìn)行頂部加熱���,鉬電極進(jìn)行液內(nèi)電加熱�����。晶化退火爐需采用專門用于無(wú)機(jī)材料析晶而設(shè)計(jì)的爐子�����,可調(diào)節(jié)各段溫度�����。

高溫熔融含鈦高爐渣工業(yè)化面臨的問題有需要為壓延機(jī)提供連續(xù)可調(diào)的供料����。其屬于高氧化鈣硅酸鹽材料����,加工溫度區(qū)間很窄。其晶化與退火時(shí)需要確定其中間過冷度����。

高爐熔融含鈦高爐渣直接生產(chǎn)人造石材的產(chǎn)品可分為兩類�����,一類是晶粒較大�����、結(jié)晶均勻、指標(biāo)合格的結(jié)晶人造石材���,代替天然石材����,面向路面石材板�����、路緣石及外墻石板�����;另一類是晶粒細(xì)小�����、結(jié)晶均勻致密、指標(biāo)優(yōu)良的二代產(chǎn)品-瓷磚�����。

3�����、 含鈦高爐渣前景工藝

3.1 國(guó)內(nèi)含鈦高爐渣目前現(xiàn)狀

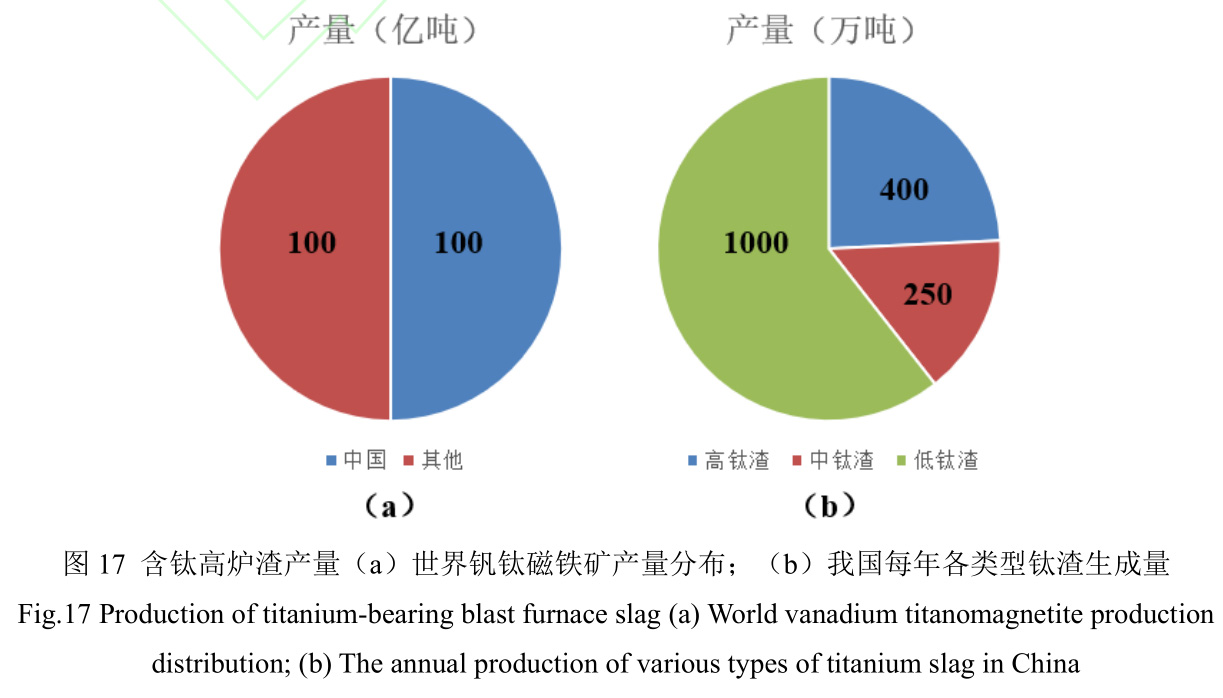

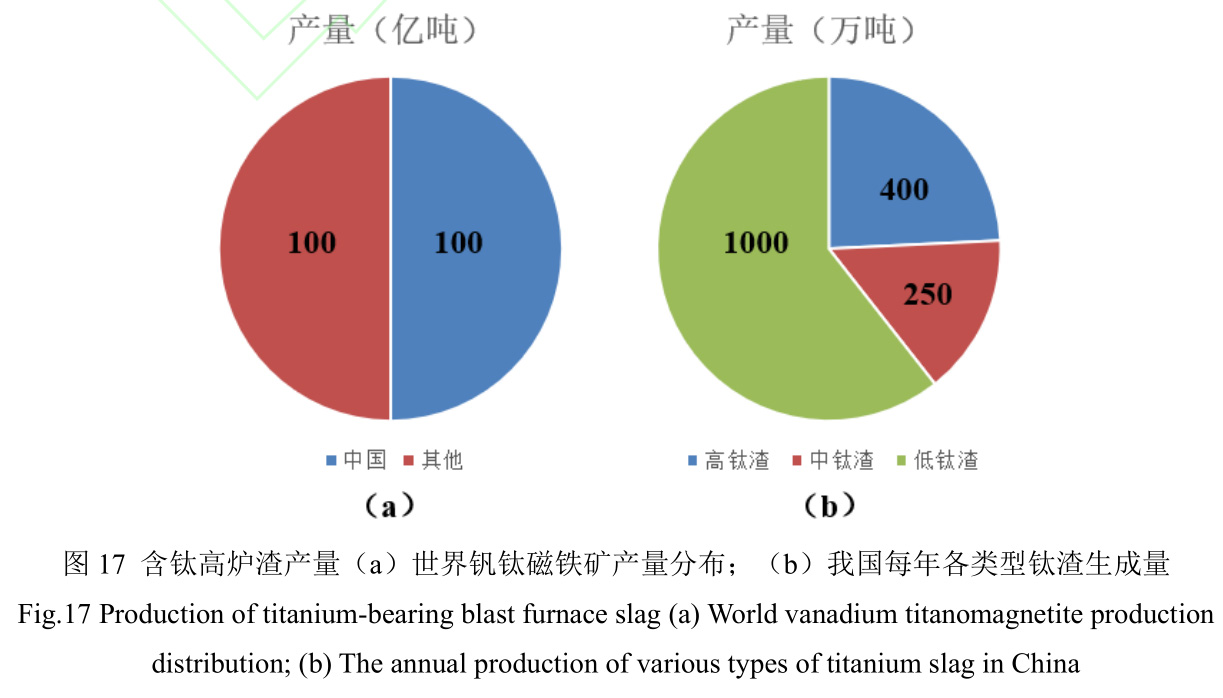

隨著粗鋼產(chǎn)量的快速增長(zhǎng)���,高爐渣的產(chǎn)量也穩(wěn)步上升 [38] �����。截至目前為止���,我國(guó)高爐冶煉產(chǎn)生的含鈦高爐渣已達(dá) 9000 多萬(wàn)噸,而且每年仍然以超過 300 萬(wàn)噸/年的速度增長(zhǎng)����。如圖17 所示,我國(guó)每年在攀枝花地區(qū)會(huì)生產(chǎn)約 400 萬(wàn)噸的高鈦渣�����,在河北承德地區(qū)會(huì)生產(chǎn)約 250萬(wàn)噸的中鈦渣,另還會(huì)生產(chǎn)約 1000 萬(wàn)噸的低鈦渣����。含鈦高爐渣資源化利用的前景十分廣闊。

因此���,含鈦高爐渣不斷增長(zhǎng)而引起的一系列環(huán)境污染問題�����,是我國(guó)亟待解決的難題。近年來���,隨著政府對(duì)環(huán)境和資源問題的關(guān)注力度不斷加大���,含鈦高爐爐渣資源化的技術(shù)路線、管理模式���、價(jià)值化標(biāo)準(zhǔn)和環(huán)境法規(guī)不斷完善�����。

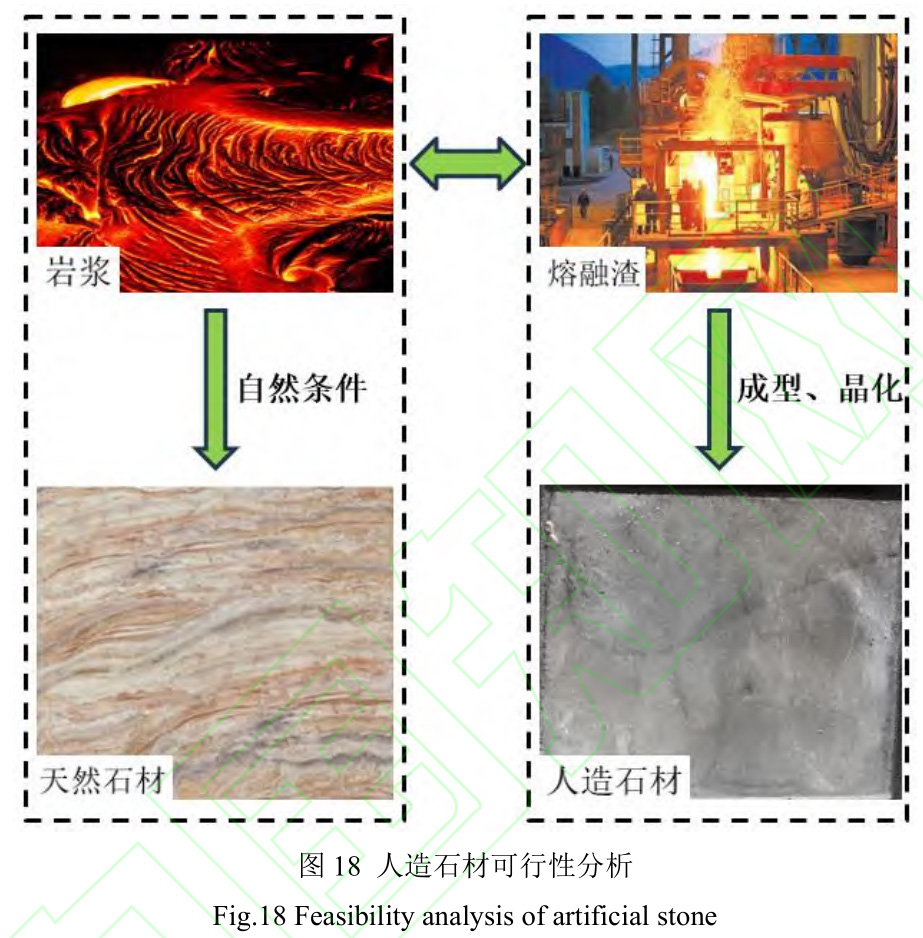

3.2 高爐熔融渣直接生產(chǎn)人造石材工藝優(yōu)勢(shì)

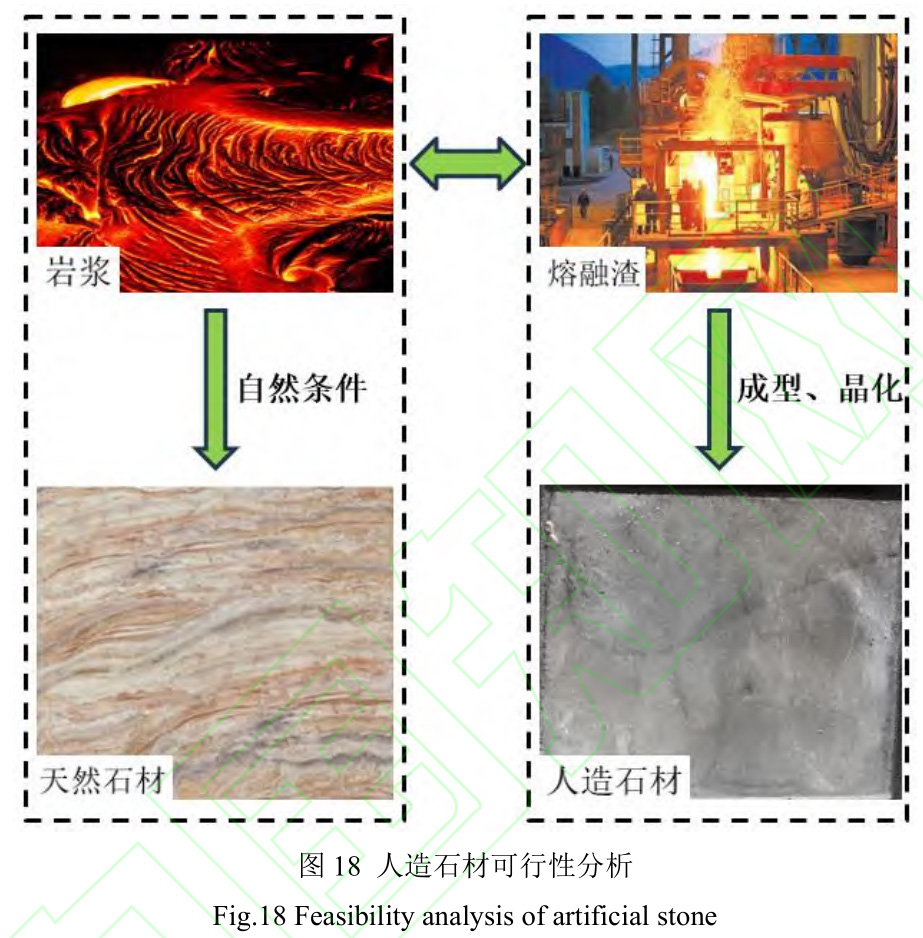

如圖 18 所示����,人造石材是由巖漿從火山噴發(fā)出來,經(jīng)過自然演變而形成的�����。而熔融狀態(tài)的含鈦高爐渣與巖漿有著相似的地方���,其都為硅酸鹽材料且都具有高溫性能�����。對(duì)熔融含鈦

高爐渣經(jīng)過一些可控的操作���,如成型和晶化,從而制造人造石材�����。因此���,高爐產(chǎn)生的 1450 ℃的熔融高爐渣就如同可以控制的巖漿���,是一筆巨大的財(cái)富����。

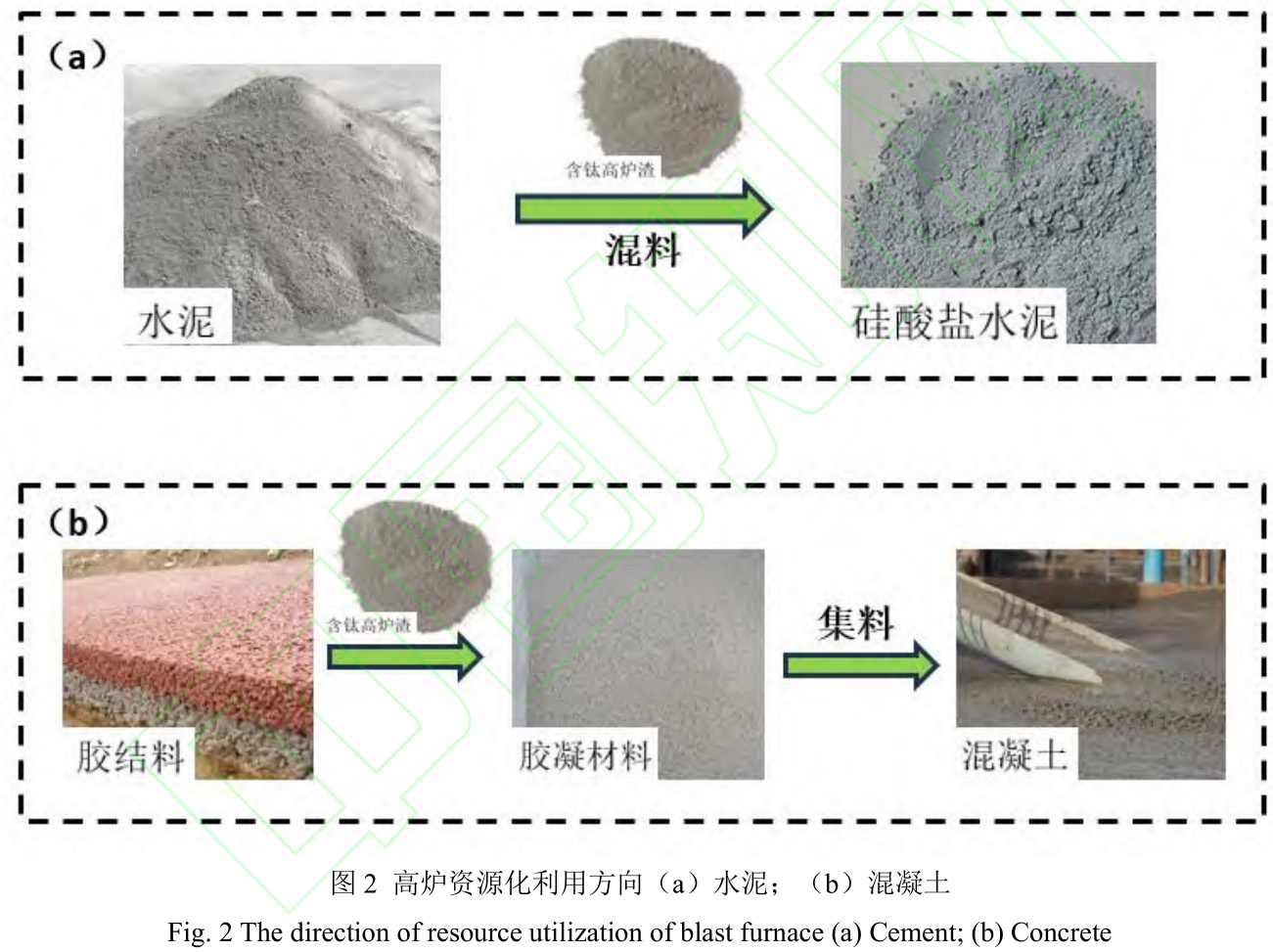

理論論證表明高爐渣的成分構(gòu)成具備直接生產(chǎn)良好巖石材的條件����。高爐熔融渣直接生產(chǎn)人造石材工藝較之當(dāng)前處理高爐渣工藝,可以實(shí)現(xiàn)“渣”與“熱”的雙利用����,提高了高爐渣的利用效率;減少了原燃料�����、運(yùn)輸及原料加工等環(huán)節(jié)的費(fèi)用�����,可大幅度降低終產(chǎn)品的成本����;采用全干法生產(chǎn)����,無(wú)廢水�����、廢氣的處理及排放�����。該工藝競(jìng)爭(zhēng)優(yōu)勢(shì)極其明顯�����。高爐熔融渣直接生產(chǎn)的人造石材成本優(yōu)勢(shì)明顯����,粗略估算噸成本僅為原石材的 30%左右�����。與生產(chǎn)燒結(jié)磚成本對(duì)比���,省去了原料運(yùn)輸����、原料破碎和燒結(jié)燃料的費(fèi)用,綜合估算人造石材成本比燒結(jié)磚約少 30%�����。

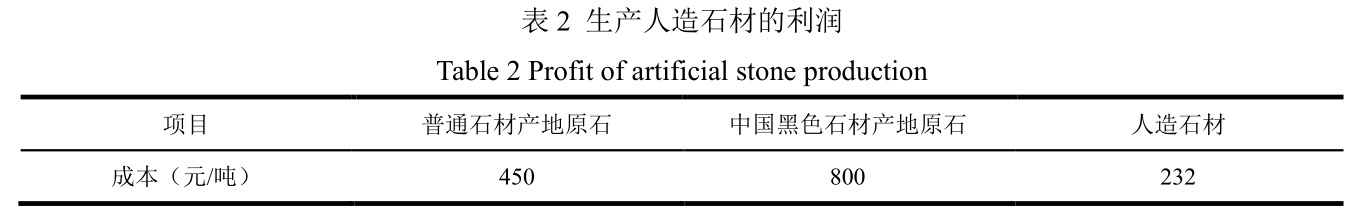

隨著環(huán)保要求的不斷提高�����,國(guó)土局等有關(guān)部門對(duì)原石材及黏土等建材原料的開采限制越來越嚴(yán)���,近幾年建材行業(yè)的原料成本漲幅巨大�����,耐火材料的原料漲幅更大�����,燒結(jié)磚也有明顯的漲價(jià)趨勢(shì)���,這為高爐熔融渣的直接利用提供了非常好的政策環(huán)境�����。如表 2 所示,目前普通石材產(chǎn)地原石的成本約 450 元/噸���;中國(guó)黑色石材產(chǎn)地原石的成本約 800 元/噸���,熔融態(tài)釩鈦渣人造石材估測(cè)成本約 232 元/噸。從成本上����,熔融態(tài)釩鈦渣生產(chǎn)普通顏色人造石材�����,每噸利潤(rùn)提高約 218 元/噸;生產(chǎn)黑色人造石板���,每噸利潤(rùn)提高約 568 元/噸���。從高爐熔融渣直接生產(chǎn)人造石材工藝和成本優(yōu)勢(shì)來看,該工藝在未來的含鈦高爐渣資源化利用中有很高的應(yīng)用潛力�����。

4 �����、結(jié) 論

半個(gè)世紀(jì)以來,高爐礦渣的綜合利用深受廣泛關(guān)注����,最常用的處理途徑是將高爐礦渣用作建筑材料的原材料,如水泥和燒結(jié)材料���。這種處理方法的特點(diǎn)是高爐煤氣消耗量大�����,但對(duì)有價(jià)金屬元素的有效利用未充分考慮����,因此應(yīng)該減少或杜絕含鈦高爐渣的非資源化利用���。

鈦元素的提取是金屬資源最為豐富的一種替代方法�����。目前為止�����,已制定了各種提取策略�����,如酸浸�����、堿熔鹽煅燒�����、碳化-氯化和高溫濃縮等����。然而���,以上諸多方法在該行業(yè)的實(shí)際應(yīng)用仍存在障礙�����。例如���,濕法冶金可以獲得鈦的高萃取效率����,但使用高腐蝕性試劑�����,這增加了環(huán)境污染的風(fēng)險(xiǎn)����;火法冶金因其效率低、成本高而受到限制等���。

目前����,含鈦高爐渣的資源化利用工藝都存在一些問題���,比如沒有很好的利用渣的余熱及固體物�����,造成環(huán)境污染���,生產(chǎn)成本高等���。高爐熔融渣直接生產(chǎn)人造石材工藝作為含鈦高爐渣資源化利用的前沿工藝���,能夠很好的解決其他工藝存在的諸多問題���,比如高效利用渣的余熱及固體物,無(wú)廢水���、廢氣處理及排放���,節(jié)省成本等,因此該工藝在未來大有為之���。

參考文獻(xiàn):

[1] 賈峰.含鈦高爐渣資源化綜合利用研究[D].南京:南京師范大學(xué)���,2013.

[2] 杜鶴桂,等.高爐冶煉釩鈦磁鐵礦原理[M].北京:科學(xué)出版社���,1996:8-11.

[3] 張媛媛.直接還原高磷鐵礦鐵磷分離工藝基礎(chǔ)研究[D].北京:北京科技大學(xué)����,2019.

[4] 張立生,李慧�����,張漢鑫����,等.高爐渣的綜合利用及展望[J].熱加工工藝,2018�����,47(19):20-24.

[5] 楊合.含鈦高爐渣再資源化的一個(gè)啟發(fā)性觀點(diǎn)[D].沈陽(yáng):東北大學(xué)�����,2005.

[6] CAI Y F���,SONG N N���,YANG Y F,et al.Recent progress of efficient utilization of titanium-bearing blast furnace slag[J].International Journal of Minerals�����,Metallurgy and Materials,2022���,29(1):22-31.

[7] 董海剛.從含鈦高爐渣中回收鈦的基礎(chǔ)研究[D].長(zhǎng)沙:中南大學(xué)���,2006.

[8] 嚴(yán)芳�����,李春���,梁斌.水淬含鈦高爐渣二段酸解工藝[J].過程工程學(xué)報(bào)�����,2006�����,6(3):413-417.

[9] 曹洪楊�����,付念新�����,康常波���,等.改性含鈦高爐渣的鹽酸加壓浸出[J].礦產(chǎn)綜合利用���,2008(4):11-14.

[10] 龍雨,張新建����,李書蘭,等.含鈦高爐渣高溫碳化制備 TiC 影響因素研究[J].重慶理工大學(xué)學(xué)報(bào)(自然科學(xué))�����,2017�����,31(8):93-97���,119.

[11] CAI Y F����,SONG N N,YANG Y F�����,et al.Recent progress of efficient utilization of titanium-bearing blast furnace slag[J].International Journal of Minerals�����,Metallurgy and Materials���,2022,29(1):22-31.

[12] 景建發(fā)����,郭宇峰,鄭富強(qiáng)�����,等.含鈦高爐渣綜合利用的研究進(jìn)展[J].金屬礦山����,2018(4):185-191.

[13] 安卓卿�����,王藝慈���,張帥,等.冶金工業(yè)固廢制備微晶玻璃研究進(jìn)展[J].中國(guó)陶瓷���,2022�����,58(7):9-20.

[14] 連水瑕.高爐渣中二氧化硅選擇性提取及應(yīng)用研究[D].太原:太原理工大學(xué)�����,2021.

[15] 劉栩雯.氣粉流?����;郀t渣及余熱回收工藝的探索[D].天津:天津大學(xué)�����,2018.

[16] 甄玉蘭.攀枝花含鈦高爐渣資源化利用新途徑[D].北京:北京科技大學(xué)�����,2016.

[17] 陳蓓���,魏瑞航�����,羅啟泉����,等.高爐鈦渣和廢玻璃生產(chǎn)礦渣微晶玻璃的研究[J].重慶大學(xué)學(xué)報(bào)(自然科學(xué)版)����,1992,15(4):62-67.

[18] 楊合�����,馬明龍�����,高明磊�����,等.添加劑對(duì)含鈦高爐渣制備泡沫玻璃性能影響[J].鋼鐵���,2009���,44(11):95-98.

[19] 楊合.含鈦高爐渣再資源化的一個(gè)啟發(fā)性觀點(diǎn)[D].沈陽(yáng):東北大學(xué),2005.

[20] 雷雪飛���,薛向欣.摻雜硫酸鹽對(duì)含鈦高爐渣光催化性能的影響[J].材料導(dǎo)報(bào)����,2009����,23(2):63-66.

[21] 李明陽(yáng),張晨���,梁銳����,等.高爐渣基光催化材料在廢水處理領(lǐng)域的研究進(jìn)展[J].硅酸鹽學(xué)報(bào),2023���,51(1):270-282.

[22] 侯世喜����,柯昌明���,李有奇���,等.金屬熱還原含鈦高爐渣制取合金及殘?jiān)难芯縖J].鐵合金,2007���,38(5):20-23.

[23] 李祖樹���,徐楚韶.提高鈦硅合金等級(jí)的研究[J].重慶大學(xué)學(xué)報(bào)(自然科學(xué)版),1994�����,17(4):96-103.

[24] 李祖樹���,徐楚韶,李在妙����,等.用高爐鈦渣冶煉鈦硅合金的研究[J].重慶大學(xué)學(xué)報(bào)(自然科學(xué)版)�����,1996�����,19(4):82-86.

[25] 鄒星禮���,魯雄剛.攀枝花含鈦高爐渣直接制備鈦合金[J].中國(guó)有色金屬學(xué)報(bào),2010�����,20(9):1829-1835.

[26] 肖雙林���,陳榮全���,谷孝保.應(yīng)用水淬法處理韶鋼 120t 轉(zhuǎn)爐鋼渣[J].材料研究與應(yīng)用,2010����,4(4):561-563.

[27] 閆兆民����,周揚(yáng)民����,楊志遠(yuǎn),等.高爐渣綜合利用現(xiàn)狀及發(fā)展趨勢(shì)[J].鋼鐵研究���,2010�����,38(2):53-56.

[28] 嚴(yán)芳.水淬含鈦高爐渣的酸解研究[D].成都:四川大學(xué)�����,2006.

[29] 張?jiān)?����,王海波����,劉湘.高鈦高爐渣提鈦綜合利用研究現(xiàn)狀[J].新型工業(yè)化�����,2018����,8(8):124-127.

[30] 居殿春,武兆勇���,張榮良�����,等.含鈦高爐渣提鈦技術(shù)研究現(xiàn)狀及展望[J].現(xiàn)代化工�����,2019�����,39(增刊 1):104-107.

[31] 許瑩���,李單單�����,楊?yuàn)檴?���,等.含鈦高爐渣綜合利用研究進(jìn)展[J].礦產(chǎn)綜合利用����,2021(1):23-31.

[32] 高洋,貴永亮�����,宋春燕���,等.高鈦高爐渣綜合利用現(xiàn)狀及展望[J].礦產(chǎn)綜合利用����,2019(1):6-10.

[33] WANG Z Y���,ZHANG J L����,LIU Z J,et al.Production of ferrotitanium alloy from titania slag based on aluminothermic reduction[J].Journal of Alloys and Compounds���,2019�����,810:151969.

[34] WANG Z Y,ZHANG J L����,ZHAO B J,et al.Extraction of titanium resources from the titanium-containing waste slag:Thermodynamic analysis and experimental verification[J].Calphad�����,2020�����,71:102211.

[35] WANG C���,LEI Y����,MA W H,et al.An approach for simultaneous treatments of diamond wire saw silicon kerf and Ti-bearing blast furnace slag[J].Journal of Hazardous Materials���,2021����,401:123446.

[36] LI Z C���,LEI Y����,MA W H����,et al.An approach to prepare high-purity TiSi 2 for clean utilization of Ti-bearing blast furnace slag[J].Green Chemistry,2022���,24(8):3344-3357.

[37] XUE T Y���,WANG L N,QI T���,et al.Decomposition kinetics of titanium slag in sodium hydroxide system[J].Hydrometallurgy�����,2009����,95(1/2):22-27.

[38] MATSUURA H,YANG X���,LI G Q,et al.Recycling of ironmaking and steelmaking slags in Japan and China[J].International Journal of Minerals���,Metallurgy and Materials�����,2022����,29(4):739-749.

相關(guān)鏈接