鈦合金以其優(yōu)良的力學性能和耐腐蝕性能廣泛應用于航空航天���、兵器、船舶等領域[1-5]���。TA15鈦合金作為一種高鋁當量的近α型鈦合金��,其成分為Ti-6Al-2Zr-1Mo-1V��,具有良好的熱強性和優(yōu)異焊接性[6]���,在飛機機身結構和發(fā)動機葉片等均被大量使用。目前��,隨著裝備鈦合金構件向大型化���、輕量化���、復雜化發(fā)展[7],其對加工制造技術提出更高的要求���,采用鑄造��、鍛造���、機械加工和焊接等傳統(tǒng)工藝方法難以滿足制造需求���。電弧增材制造技術是用電弧作為熱源,以金屬絲材為沉積材料���,逐層堆積��,直接制造大型金屬部件的技術��,具有成形效率高��、材料利用率高���、設備成本相對較低等優(yōu)點,符合高性能大型復雜構件高效低成本制造的要求[8]���。

針對TA15鈦合金增材制造技術國內外學者進行大量研究,劉祥宇等[9]研究了激光增材制造TA15鈦合金顯微組織及力學性能各向異性在固溶溫度下的變化規(guī)律��,結果表明���,降低固溶溫度���,柱狀晶和等軸晶尺寸減小,提高固溶溫度,TA15鈦合金拉伸性能各向異性降低���。牟建偉等[10]研究了激光增材連接TA15鈦合金結合區(qū)的顯微組織與力學性能���,結果表明,結合區(qū)顯微組織與母材均為網籃組織��,結合區(qū)的力學性能可達母材力學性能水平��。激光增材制造技術可用于鈦合金裝備的整體制造與修復��。王賀等[11]采用GTAW電弧增材制造技術制備了TA15/TC11梯度結構材料��,并對其顯微組織和力學性能進行了研究��。研究發(fā)現(xiàn)��,GTAW電弧增材制造TA15和TC11均為網籃組織��,從TA15到TC11過渡���,晶粒尺寸逐漸減小��,α板條逐漸變細���。TA15/TC11界面處的結合強度高于TA15處的縱向強度���,其橫向伸長率高于TA15部分和TC11部分的橫向伸長率。吳冬冬等[12]采用激光復合增材制造技術制備了TA15鈦合金試樣��,并對其顯微組織和力學性能進行了研究��。結果表明��,試樣的激光選區(qū)熔化區(qū)��、熔化沉積區(qū)及界面過渡區(qū)均為沿沉積方向生長的β柱狀晶���,不同區(qū)域內α相均呈現(xiàn)魏氏組織特征���,拉伸試樣均斷裂于熔化沉積區(qū),具有優(yōu)異的綜合力學性能��。谷美邦[13]研究了不同熱處理制度對激光增材制造TA15鈦合金顯微組織和力學性能的影響���。研究發(fā)現(xiàn),普通退火態(tài)為α+β超細網籃組織���,雙重退火態(tài)為初生α相+超細β轉變組織構成的特種雙態(tài)組織���。普通退火態(tài)激光增材制造TA15鈦合金強度和疲勞極限優(yōu)于雙重退火態(tài)��,但塑性和斷裂韌性不及雙重退火態(tài)���。郭彥梧[14]采用激光選區(qū)熔化技術,研究了激光能量密度對TA15鈦合金堆積體顯微組織和力學性能的影響���。研究發(fā)現(xiàn)���,SLM堆積體組織為針狀α′馬氏體,隨激光能量密度增加��,熱循環(huán)峰值溫度變化��,造成針狀馬氏體分級現(xiàn)象��;另外���,隨著能量密度增加���,堆積體試樣抗拉強度逐漸降低��,屈服強度逐漸升高���,伸長率逐漸降低。王逸塵[15]通過電子束增材制造技術研究了不同工藝參數(shù)對TA15堆積體的組織和力學性能的影響���。研究結果表明���,隨遠離基板,β晶粒逐漸由等軸晶向柱狀晶轉變��。增大增材速度���,柱狀晶逐漸變細小��,甚至部分趨向等軸狀��;隨束流密度增大���,試樣的抗拉強度增大,強度和伸長率均達到鍛件標準���。

對于TA15鈦合金��,研究主要集中于激光增材制造工藝���、熱處理對堆積體的組織和拉伸性能的影響,對CMT電弧增材制造TA15鈦合金的顯微組織特征及顯微組織與拉伸性能間的關系研究較少���,本文作者以CMT電弧增材制造TA15鈦合金堆積體為研究對象���,研究其顯微組織和力學性能,為電弧增材制造TA15鈦合金的進一步發(fā)展和應用提供理論與數(shù)據支持��。

1���、試驗與方法

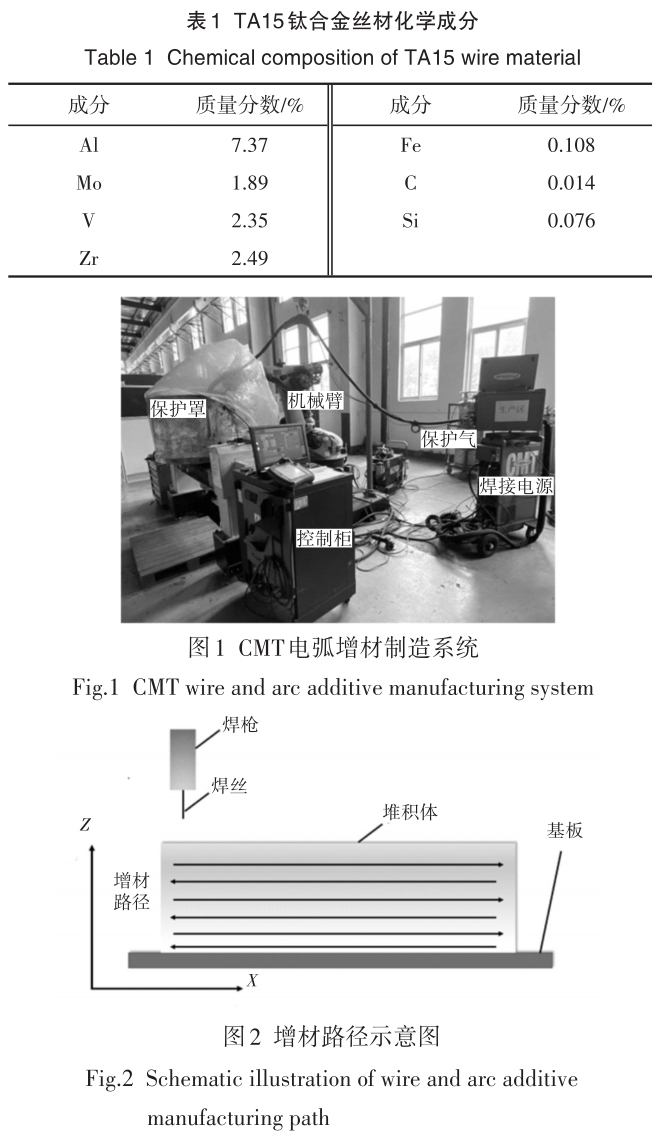

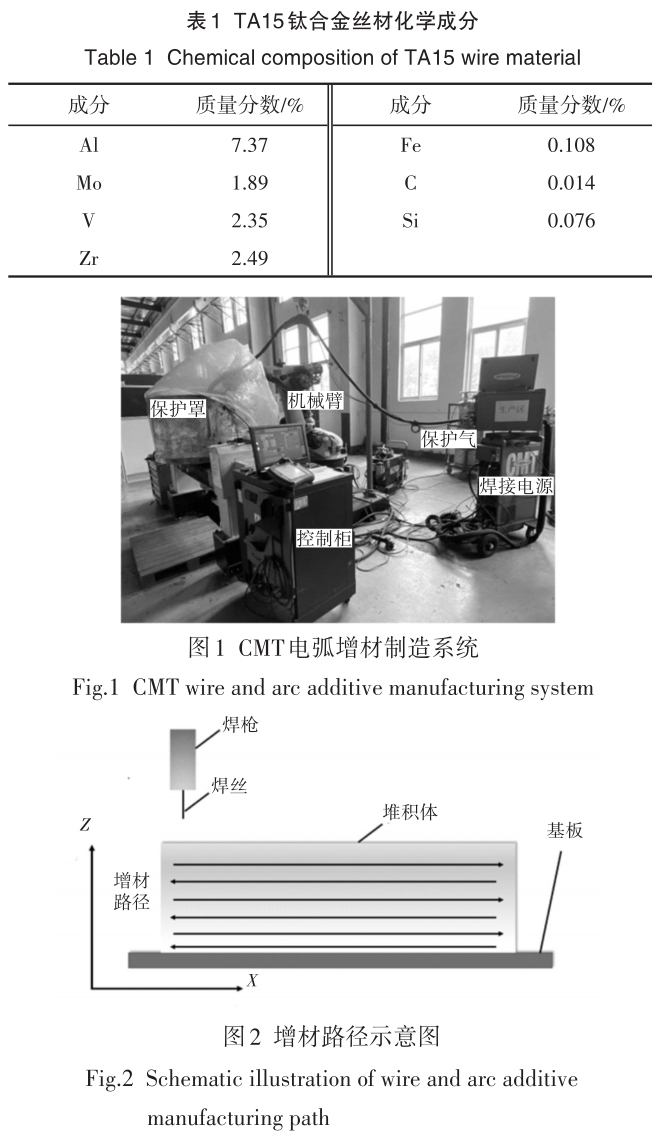

試驗用基板是尺寸為200mm×100mm×6mm的TA15鈦合金板材���,以直徑1.2mm的TA15鈦合金絲材為沉積材料,其化學成分如表1所示���。

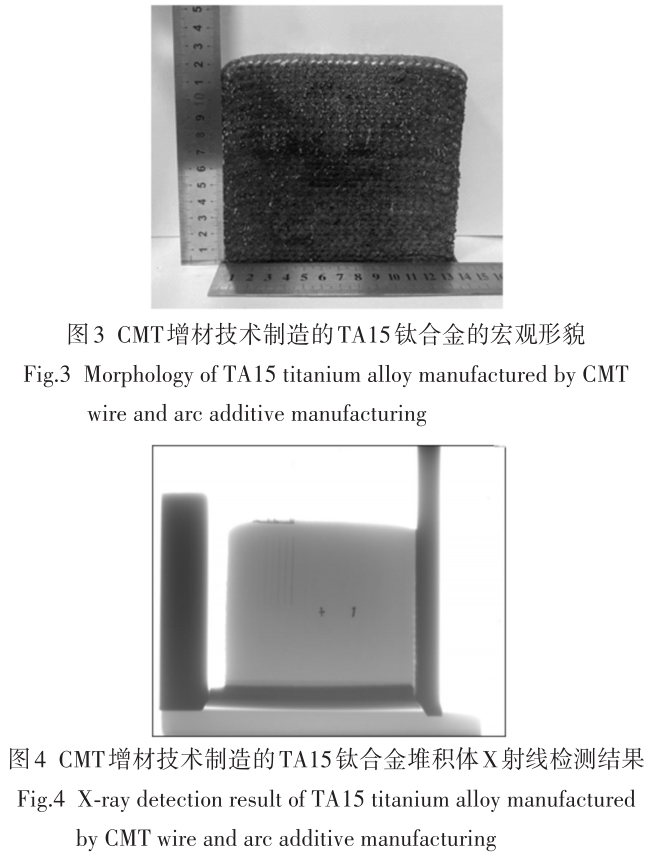

試驗用CMT電弧增材制造系統(tǒng)如圖1所示��。其中機器人系統(tǒng)為KUKA六軸機器人��,電源及送絲系統(tǒng)為福尼斯CMT4000advanced���,圖2為CMT電弧增材制造路徑示意圖���。以水平打印方向為X方向,以沿增材高度方向為Z方向���。增材制造工藝電流為110A���,電弧電壓為11.6V,焊接速度為0.96m/min��,送絲速度為4m/min���,焊縫寬度為20mm��,層高為2mm��。增材試驗前���,對鈦合金基板表面進行打磨清理并用丙酮擦拭,除去表層油污和氧化層��。將鈦合金基板置于變位機上并用夾具固定,防止增材過程基板變形��。

而后安裝惰性氣體保護罩���,并在增材前以20L/min的速率向保護罩內通入3min氬氣以排盡保護罩內的空氣,隨后將速率調至15L/min進行增材試驗���,避免較快的氣流對電弧穩(wěn)定性造成影響���。

增材完成后,用XYD-225型X射線實時成像檢測系統(tǒng)對電弧增材制造TA15堆積體進行無損檢測��,用線切割從堆積體中制備水平打印方向與增材高度方向的拉伸試樣及金相試樣���。金相試樣經粗磨��、精磨后拋光��,使用腐蝕劑(3mLHF��、30mLHNO3��、67mLH2O2)腐蝕���,然后用酒精清洗并吹干���。用光學顯微鏡(OM)和FEIQuanta250F場發(fā)射掃描電鏡進行顯微組織分析;用射線衍射儀(XRD)進行試樣物相分析���;用萬能拉伸試驗機進行力學性能測試��,用掃描電子顯微鏡進行斷口分析��。

2��、結果與討論

2.1宏觀形貌

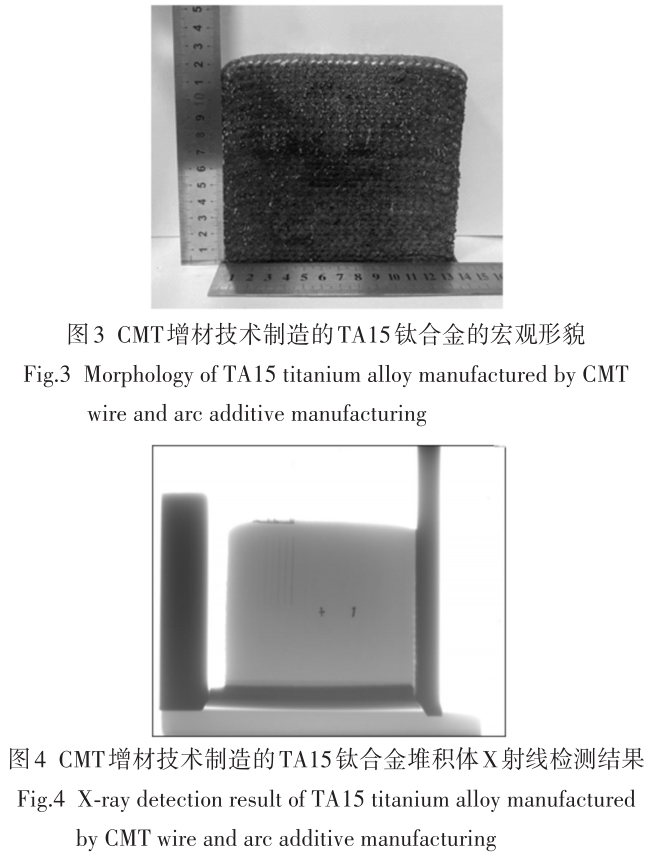

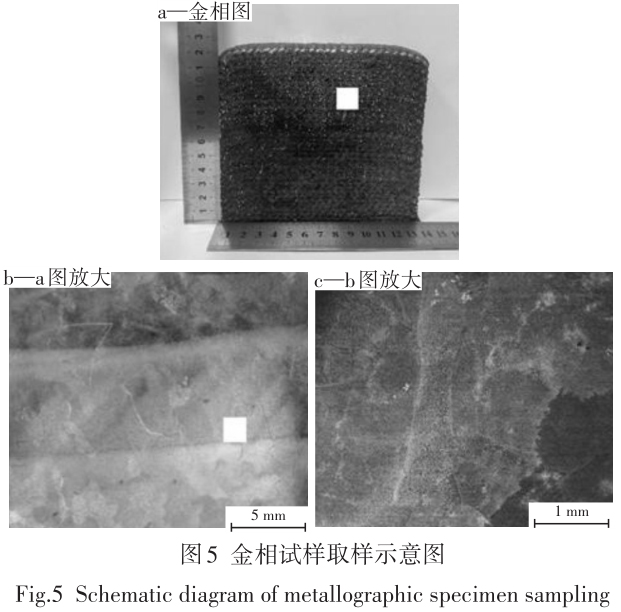

圖3為CMT技術制造的TA15鈦合金堆積體���。尺寸為130mm×120mm×26mm。圖4為TA15鈦合金堆積體無損檢測結果��。圖4堆積體頂部和中部黑色陰影為像質計留下的影像���,可以發(fā)現(xiàn)���,堆積體表面無明顯氣孔,內部無氣孔��、未熔合等缺陷,成形良好���。

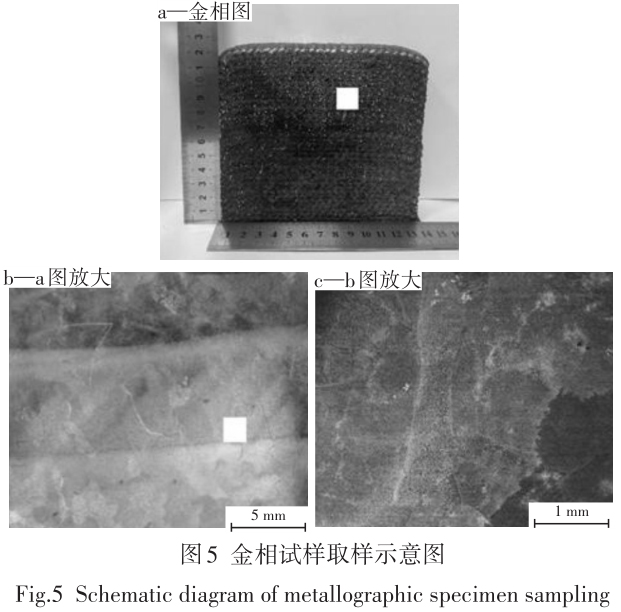

圖5為金相試樣取樣示意圖���。可以看出��,CMT電弧增材制造TA15鈦合金為粗大的柱狀晶組織��。在增材凝固過程中��,金屬絲材在電弧作用下熔化形成熔池��,在電弧運動離開后��,熔池金屬冷卻凝固形成新的材料沉積���,在電弧增材制造過程中,熔池中絕大部分熱量以熱傳導的方式通過基板沿垂直向下的方式散失��。溫度梯度與沉積方向相反���,晶體將逆溫度梯度生長��,形成貫穿多個沉積層的β柱狀晶��。

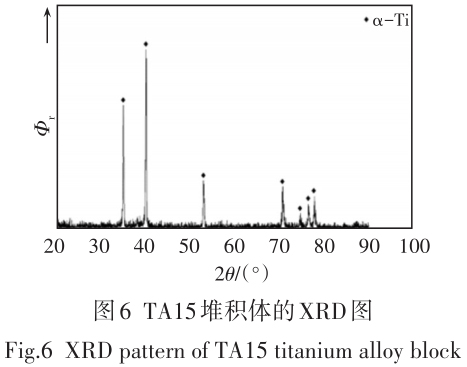

2.2物相分析

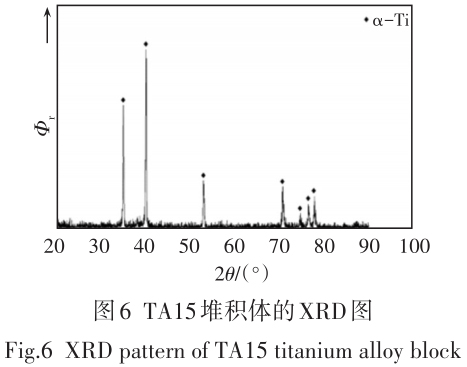

TA15堆積體的XRD圖如圖6所示��?��?梢园l(fā)現(xiàn)��,電弧增材制造TA15鈦合金堆積體中只檢測到了密排六方(HCP)相的衍射峰��,未發(fā)現(xiàn)明顯β相衍射峰���,表明電弧增材制造TA15鈦合金堆積體主要為α相。

2.3顯微組織

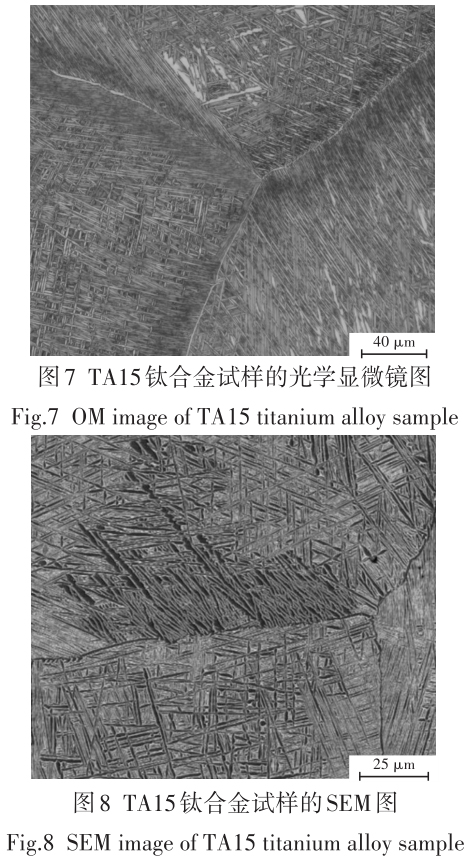

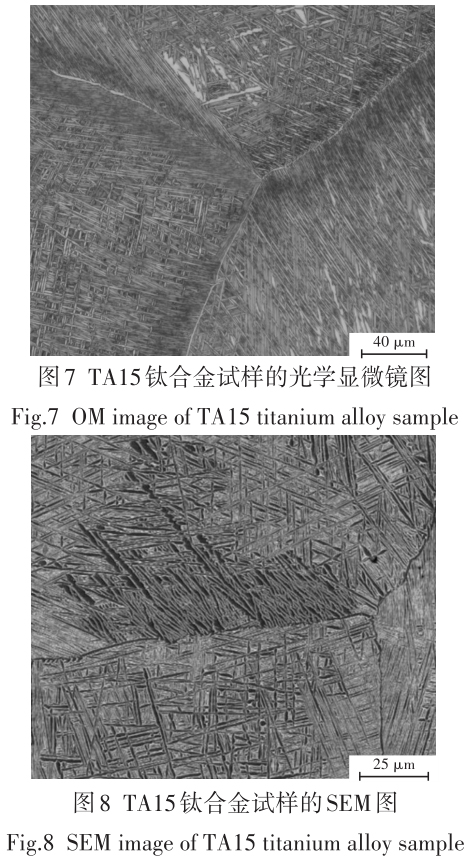

圖7��、8分別為電弧增材制造TA15鈦合金的光學顯微鏡(OM)和掃描電鏡圖��。

可以看出���,電弧增材制造TA15鈦合金組織主要由針狀α-Ti相互交錯形成的網籃組織及少量沿β晶界的邊界析出的取向一致��、大長寬比的α-Ti聚集而成的片層組織構成��。用ImageJ圖像分析軟件對合金各相進行體積分數(shù)測定��,測得α相體積分數(shù)約為72.47%���。

在增材過程中��,熔池末端隨焊槍向前運動而開始凝固��,當熔池金屬的溫度降到β相變點以下時���,初生α相率先在晶界處形核且向晶界內長大,沿晶界α相長大為相互平行的α片層��,該組織具有較大的長寬比���,而較快的冷卻速度使得晶內不同位向的α形核率較高,α束集尺寸較小���,α片層變短且相互交錯��,形成網籃組織��。

2.4力學性能分析

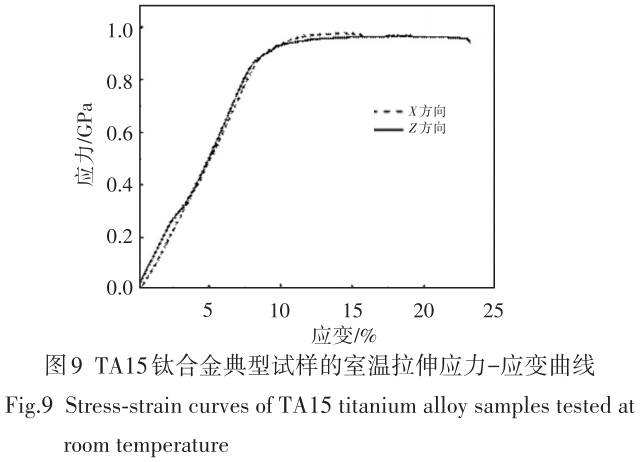

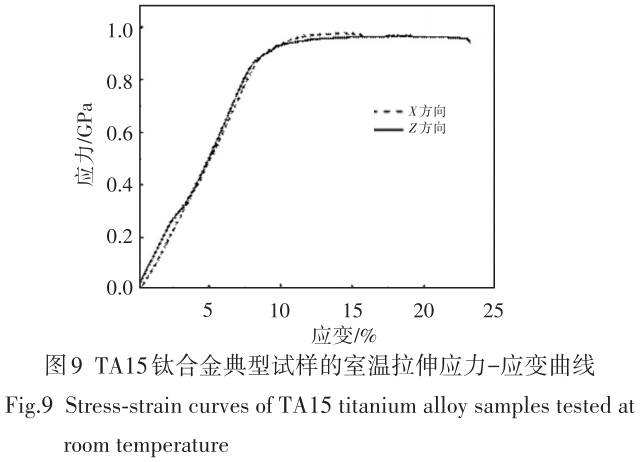

圖9為CMT電弧增材制造TA15鈦合金試樣的室溫拉伸應力-應變曲線��。沿水平打印方向(X方向)的室溫抗拉強度為976MPa���,屈服強度為881MPa��,斷后伸長率為7%���。沿增材高度方向(Z方向)的室溫抗拉強度為964MPa,屈服強度為868MPa��,斷后伸長率為12.5%��。堆積體在X與Z方向的抗拉強度相差小��,而Z方向的斷后伸長率則優(yōu)于X方向���。兩個方向的斷后伸長率的差異可能與外延生長的粗大柱狀晶和晶界處連續(xù)的α相有關���,水平打印方向(X方向)的拉伸試樣在變形過程中,晶界α相幾乎與拉伸方向垂直���,裂紋更易在晶界處形成��,并沿晶界擴展��,導致其斷后伸長率低于增材高度方向(Z方向)[16]��。

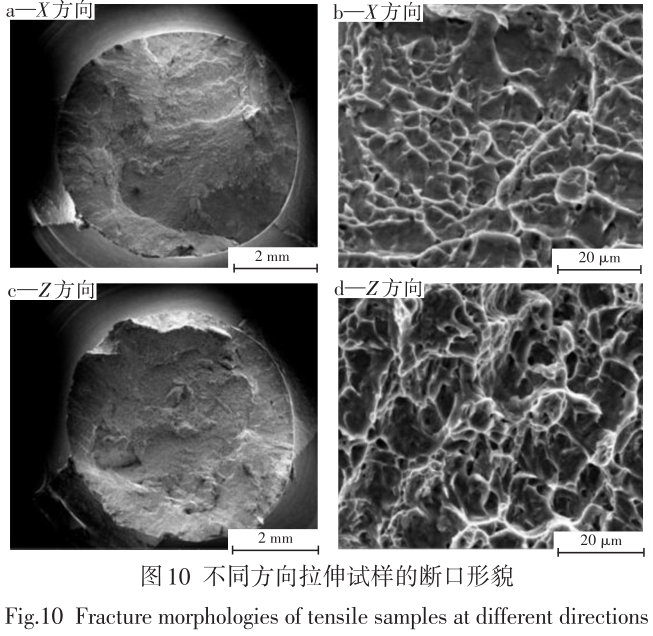

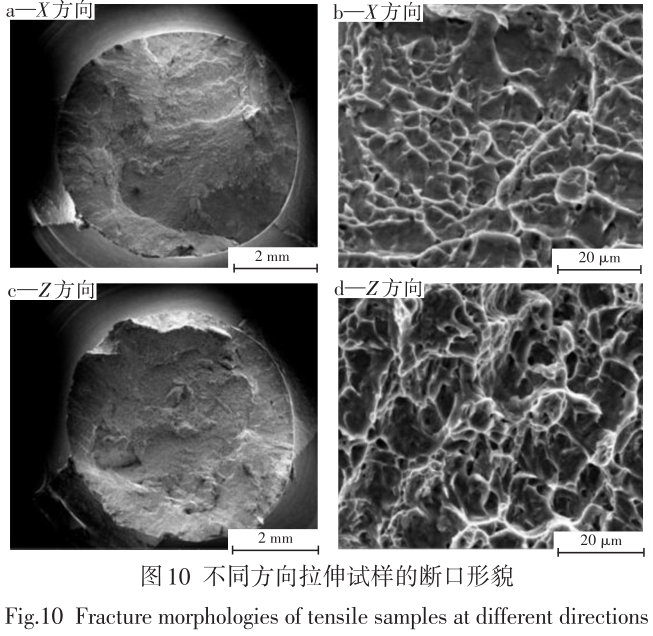

圖10為電弧增材制造TA15鈦合金水平打印方向和增材高度方向的拉伸斷口形貌��?�?梢钥吹?��,沿增材高度方向(Z方向)拉伸試樣的韌窩數(shù)量多且深度大���,而水平打印方向(X方向)拉伸試樣的斷口形貌中韌窩較淺,表明在拉伸載荷下電弧增材制造TA15鈦合金沿增材高度方向(Z方向)具有更好的塑性變形能力��。

3��、結論

1)采用CMT電弧增材制造技術制備的TA15鈦合金堆積體表面無明顯氣孔��,內部無氣孔���、未熔合等缺陷,成形良好��。堆積體試樣宏觀組織為外延生長的粗大原始β柱狀晶��。

2)電弧增材制造TA15鈦合金堆積體主要為α相��,其體積分數(shù)約為72.47%,組織主要由針狀α-Ti相互交錯形成的網籃組織及少量沿β晶界的邊界析出的取向一致���、大長寬比的α-Ti聚集而成的片層組織構成��。

3)CMT電弧增材制造TA15鈦合金堆積體X方向與Z方向的抗拉強度���、屈服強度相差小,而Z方向的斷后伸長率則優(yōu)于X方向��。

4��、參考文獻

[1]郭鯉��,何偉霞��,周鵬���,等.我國鈦及鈦合金產品的研究現(xiàn)狀及發(fā)展前景[J].熱加工工藝��,2020���,49(22):22-28.

GUOLi,HEWeixia,ZHOUPeng���,etal.ResearchstatusanddevelopmentprospectoftitaniumandtitaniumalloyproductsinChina[J].HotWorkingTechnology��,2020���,49(22):22-28.(inChinese)

[2]周松,查濤��,回麗���,等.激光沉積修復TA15鈦合金斷裂韌度研究[J].稀有金屬材料與工程��,2021��,50(7):2528-2535.

ZHOUSong��,ZHATao���,HUILi���,etal.FracturetoughnessstudyofTA15titaniumalloyrepairedbylaserdeposition[J].RareMetalMaterialsandEngineering��,2021��,50(7):2528-2535.(inChinese)

[3]張亞峰���,張明玉��,于成泉���,等.工業(yè)生產TA15鈦合金的組織與拉伸性能分析[J].世界有色金屬,2022���,605(17):10-12.

ZHANGYafeng��,ZHANGMingyu���,YUChengquan,etal.Mi‐crostructureandtensilepropertiesofindustrialTA15titaniumalloy[J].WorldNonferrousMetals���,2022���,605(17):10-12.(inChinese)

[4]MAXiaozhao,XIANGZhilei��,LITao,etal.Evolutionlawsofmicrostructuresandmechanicalpropertiesduringheattreat‐mentsfornear‐αhigh‐temperaturetitaniumalloys[J].Interna‐tionalJournalofMinerals���,MetallurgyandMaterials���,2022,29(8):1596-1607.

[5]WANGF��,LEILM��,F(xiàn)UX���,etal.TowarddevelopingTialloyswithhighfatiguecrackgrowthresistancebyadditivemanufac‐turing[J].JournalofMaterialsScience&Technology��,2023���,132(1):166-178.

[6]舒勇.基于DEFORM-3D的TA15鈦合金高筋鍛件鍛造工藝分析[J].鍛造與沖壓,2022(19):50-54.

SHUYong.StudyofforgingprocessofhighwebforgingofTA15titaniumalloybasedonDEEORM‐3D[J].Forging&Metalforming���,2022(19):50-54.(inChinese)

[7]李權��,王福德��,王國慶��,等.航空航天輕質金屬材料電弧熔絲增材制造技術[J].航空制造技術���,2018,61(3):74-82.

LIQuan���,WANGFude��,WANGGuoqing��,etal.Wireandarcadditivemanufacturingoflightweightmetalcomponentsinaeronauticsandastronautics[J].AeronauticalManufacturingTechnology���,2018,61(3):74-82.(inChinese)

[8]郭艷華��,戴國慶���,孫中剛��,等.激光增材制造鈦合金冶金組織特征及其調控方法研究進展[J].稀有金屬材料與工程��,2022���,51(12):4733-4744.

GUOYanhua��,DAIGuoqing���,SUNZhonggang,etal.Researchprogressofmetallurgicalstructurecharacteristicsandcontrolmethodsoflaseradditivemanufacturingtitaniumalloys[J].RareMetalMaterialsandEngineering��,2022���,51(12):4733-4744.(inChinese)

[9]劉祥宇���,王辰陽,徐國建���,等.固溶溫度對激光增材制造TA15組織與性能的影響[J/OL].熱加工工藝:1-5[2023-03-03].https://doi.org/10.14158/j.cnki.1001-3814.20211703.

LIUXiangyu��,WANGChenyang��,XUGuojian���,etal.EffectsofsolutiontemperatureonmicrostructureandpropertiesofTA15fabricatedbylaseradditivemanufacturing[J/OL].HotWork‐ingTechnology:1-5[2023-03-03].https://doi.org/10.14158/j.cnki.1001-3814.20211703.(inChinese)

[10]牟建偉,于傳軍��,湯海波���,等.激光增材連接TA15鈦合金顯微組織及力學性能研究[J/OL].中國激光:1-12[2023-03-06].

http://kns.cnki.net/kcms/detail/31.1339.TN.20230209.1633.018.html.

MOUJianwei���,YUChuanjun��,TANGHaibo,etal.Studyonmi‐crostructureandmechanicalpropertiesofTA15titaniumalloybylaseradditivejoining[J/OL].ChineseJournalofLasers:1-12[2023-03-06].http://kns.cnki.net/kcms/detail/31.1339.TN.20230209.1633.018.html.(inChinese)

[11]WANGHe��,MAShuyuan��,WANGJiachen��,etal.Microstruc‐tureandmechanicalpropertiesofTA15/TC11gradedstructur‐almaterialbywirearcadditivemanufacturingprocess[J].TransactionsofNonferrousMetalsSocietyofChina��,2021��,31(8):2323-2335.

[12]吳冬冬��,錢遠宏��,李明亮��,等.激光復合增材制造TA15鈦合金組織與拉伸性能研究[J].應用激光���,2020���,40(4):615-620.

WUDongdong��,QIANYuanhong��,LIMingliang���,etal.StudyonmicrostructureandtensilepropertiesofTA15titaniumalloybylaserhybridadditivemanufacturing[J].AppliedLaser,2020���,40(4):615-620.(inChinese)

[13]谷美邦.熱處理制度對激光增材制造TA15鈦合金力學性能的影響[J].航空制造技術��,2021���,64(3):97-102.

GUMeibang.Influenceofheattreatmentonmechanicalprop‐ertiesofTA15titaniumalloyfabricatedbylaseradditiveman‐ufacturing[J].AeronauticalManufacturingTechnology,2021���,64(3):97-102.(inChinese)

[14]郭彥梧.激光選區(qū)熔化成形TA15鈦合金工藝性能研究[D].北京:北京工業(yè)大學��,2019.

GUOYanwu.StudyonthetechnologicalpropertiesofTA15ti‐taniumalloybyselectivelasermelting[D].Beijing:BeijingUniversityofTechnology��,2019.(inChinese)

[15]王逸塵.電子束熔絲沉積TA15合金組織演化規(guī)律和性能研究[D].哈爾濱:哈爾濱工業(yè)大學���,2021.

WANGYichen.MicrostructureevolutionandpropertiesofTA15alloyfabricatedbyelectronbeamfreeformfabrication[D].Harbin:HarbinInstituteofTechnology��,2021.(inChi‐nese)

[16]BAUFELDB��,BRANDLE���,BIESTO.Wirebasedadditivelay‐ermanufacturing:Comparisonofmicrostructureandmechani‐calpropertiesofTi‐6Al‐4Vcomponentsfabricatedbylaser‐beamdepositionandshapedmetaldeposition[J].JournalofMaterialsProcessingTech,2011��,211(6):1146-1158.

相關鏈接